Tầm nhìn 5 năm về Phần mềm Quản lý Sản xuất MES

Bộ đôi MES và IoT: Cặp bài trùng nâng tầm quản trị sản xuất

19 October, 2025

Lịch sử của Phần mềm Quản lý Sản xuất MES – Từ hệ thống theo dõi thủ công đến Nhà máy thông minh

19 October, 2025Last updated on 19 October, 2025

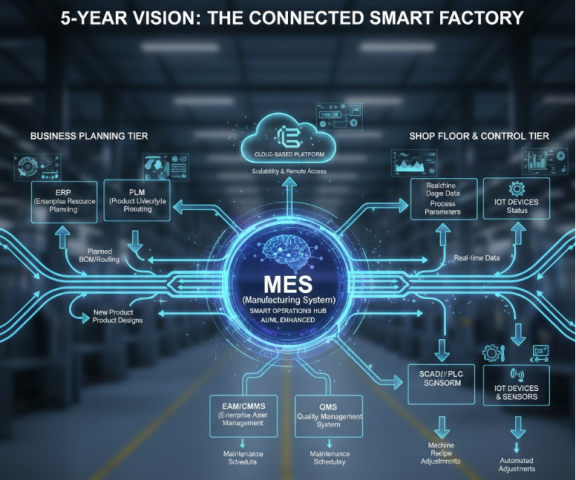

Trong kỷ nguyên Công nghiệp 4.0 và xu hướng Nhà máy Thông minh, Phần mềm Quản lý Sản xuất (MES) đang chuyển mình mạnh mẽ, vượt ra khỏi vai trò giám sát truyền thống. Tầm nhìn 5 năm về phần mềm MES cho thấy MES sẽ trở thành trung tâm điều hành thông minh (Smart Operations Hub), tích hợp sâu rộng với các hệ thống cấp doanh nghiệp (ERP) và tầng thiết bị (IoT/SCADA), được tăng cường bởi Trí tuệ Nhân tạo (AI) và triển khai trên nền tảng Cloud. Sự phát triển này sẽ giúp các nhà máy đạt được khả năng tự động hóa cao hơn, linh hoạt tức thời và tối ưu hóa toàn diện mọi quy trình sản xuất.

Tầm nhìn 5 năm về tương lai của Phần mềm Quản lý Sản xuất (MES)

Tầm nhìn 5 năm về tương lai của Phần mềm Quản lý Sản xuất (MES) sẽ tập trung vào việc chuyển đổi MES thành một hệ thống điều hành sản xuất thông minh, tích hợp sâu rộng, và được tăng cường bởi các công nghệ tiên tiến để hỗ trợ mạnh mẽ cho xu hướng Nhà máy Thông minh (Smart Factory) và Công nghiệp 4.0/5.0.

Dưới đây là những xu hướng và tầm nhìn chính trong 5 năm tới:

MES dựa trên Công nghệ Đám mây (Cloud-based MES)

- Triển khai linh hoạt: MES sẽ dịch chuyển mạnh mẽ sang các nền tảng Cloud-Native hoặc Hybrid Cloud, giảm chi phí đầu tư ban đầu (CAPEX) và chi phí bảo trì, đồng thời tăng khả năng mở rộng (Scalability) và linh hoạt (Agility) cho doanh nghiệp.

- Truy cập từ xa: Cho phép giám sát, điều hành và ra quyết định sản xuất theo thời gian thực từ bất cứ đâu, thúc đẩy khả năng quản lý và làm việc từ xa.

Tích hợp sâu rộng và Phân tích Dữ liệu Thời gian thực

- Kết nối liền mạch: MES sẽ trở thành trung tâm kết nối (Integration Hub) giữa các hệ thống cấp doanh nghiệp như ERP (Hoạch định Nguồn lực Doanh nghiệp) với tầng sản xuất (Shop Floor) thông qua IoT (Internet Vạn vật).

- Thu thập Dữ liệu thông minh: Tích hợp với thiết bị và cảm biến IoT sẽ giúp MES tự động thu thập một lượng lớn dữ liệu sản xuất (tình trạng máy móc, thông số chất lượng, hiệu suất OEE) một cách chính xác và tức thời, giảm thiểu tối đa việc nhập liệu thủ công.

- Phân tích nâng cao: Sử dụng công nghệ Edge Computing để xử lý dữ liệu ngay tại thiết bị, cung cấp thông tin phản hồi siêu nhanh, và phân tích dự đoán (Predictive Analytics) để cảnh báo sớm các điểm nghẽn, lỗi thiết bị hoặc vấn đề chất lượng.

Ứng dụng Trí tuệ Nhân tạo (AI) và Học máy (ML)

- Tối ưu hóa tự động: AI và ML sẽ được tích hợp để tự động tối ưu hóa lịch trình sản xuất theo thời gian thực (ví dụ: điều chỉnh lịch khi có sự cố máy), dự đoán và ngăn ngừa lỗi thiết bị (Bảo trì Dự đoán – Predictive Maintenance).

- Quản lý Chất lượng thông minh: AI sẽ giúp phân tích dữ liệu chất lượng, phát hiện khuyết tật sớm (có thể thông qua thị giác máy tính – Machine Vision), và đưa ra các điều chỉnh quy trình tự động để đảm bảo chất lượng đồng nhất.

- Ra quyết định thông minh: Cung cấp thông tin chi tiết và đề xuất hành động cho người quản lý, chuyển từ giám sát bị động sang điều hành chủ động và thông minh.

Trải nghiệm Người dùng và Di động hóa

- Giao diện Trực quan: Giao diện MES sẽ trở nên đơn giản, trực quan và cá nhân hóa hơn, dễ sử dụng ngay cả với công nhân sản xuất.

- Công nghệ Tương tác: Sử dụng Thiết bị di động (Mobile Devices), Thực tế Tăng cường (AR) hoặc Thực tế Ảo (VR) để hỗ trợ công nhân trong việc hướng dẫn thao tác (SOP), bảo trì và thu thập dữ liệu, đặc biệt trong các quy trình phức tạp.

MES cho Tính bền vững và Truy xuất nguồn gốc

- Quản lý Năng lượng và Tài nguyên: MES sẽ có các chức năng chuyên biệt để theo dõi và tối ưu hóa việc tiêu thụ năng lượng, nguyên liệu và giảm chất thải, hỗ trợ các mục tiêu bền vững và thân thiện môi trường.

- Truy xuất Nguồn gốc hoàn hảo: Đảm bảo khả năng truy xuất nguồn gốc sản phẩm (Product Genealogy) một cách chi tiết và minh bạch từ nguyên liệu đầu vào đến sản phẩm hoàn thiện, đáp ứng các tiêu chuẩn quy định ngày càng khắt khe.

Tóm lại, trong 5 năm tới, MES sẽ phát triển từ một công cụ điều hành sản xuất trở thành một hệ thống thông minh cốt lõi, đóng vai trò không thể thiếu trong việc hiện thực hóa Nhà máy Thông minh và đạt được mức độ hiệu suất, linh hoạt và khả năng thích ứng cao hơn trong môi trường sản xuất toàn cầu.

Tầm nhìn 5 năm về Phần mềm MES trong mối quan hệ với các hệ thống khác

Phần mềm Quản lý Sản xuất (MES) trong mối quan hệ với các hệ thống khác: trở thành “Bộ não” điều hành, trung tâm kết nối và bộ lọc dữ liệu thông minh trong hệ sinh thái sản xuất số (Kim tự tháp Tự động hóa).

MES đóng vai trò là cầu nối thông tin hai chiều thiết yếu, đảm bảo dữ liệu luôn chính xác, nhất quán và được chuyển đổi thành hành động giữa tầng hoạch định kinh doanh và tầng điều khiển máy móc.

Mối quan hệ với ERP (Enterprise Resource Planning)

MES nằm ở tầng thực thi (Execution), còn ERP nằm ở tầng hoạch định (Planning) cấp doanh nghiệp.

| Hướng dữ liệu | Vai trò của MES trong mối quan hệ với ERP | Tầm nhìn tương lai |

| ERP MES (Thông tin đầu vào) | Nhận Lệnh Sản Xuất Tổng thể (Planned Order), định mức nguyên vật liệu (BOM), định tuyến sản xuất (Routing), và thông tin tồn kho/khả dụng vật tư từ ERP. | Tích hợp thời gian thực chặt chẽ hơn qua các API/Platform (ví dụ: Cloud-based ERP/MES), cho phép MES linh hoạt điều chỉnh lịch trình chi tiết ngay khi có thay đổi đơn hàng từ ERP. |

| MES ERP (Thông tin đầu ra) | Cung cấp Dữ liệu Hoàn thành Sản xuất (thành phẩm, phế phẩm), tiêu thụ nguyên vật liệu thực tế, chi phí nhân công và hiệu suất máy móc (OEE) theo thời gian thực để ERP tính toán chi phí giá thành và cập nhật kho. | Cung cấp dữ liệu đã được phân tích và tối ưu hóa (ví dụ: chi phí sản xuất chính xác hơn, cảnh báo rủi ro chuỗi cung ứng) để hỗ trợ các quyết định chiến lược cấp cao của ban lãnh đạo. |

| Vai trò cốt lõi | Đảm bảo khả thi hóa kế hoạch kinh doanh của ERP trên sàn sản xuất. |

Mối quan hệ với SCADA/PLC và IoT (Tầng Điều khiển)

MES nằm ở tầng điều hành (Operations), SCADA (Supervisory Control and Data Acquisition) và PLC (Programmable Logic Controller) nằm ở tầng điều khiển cấp máy móc.

| Hướng dữ liệu | Vai trò của MES trong mối quan hệ với SCADA/IoT | Tầm nhìn tương lai |

| SCADA/IoT MES (Thu thập dữ liệu) | Thu thập dữ liệu thô, thời gian thực (ví dụ: nhiệt độ, áp suất, trạng thái máy Chạy/Dừng, số lượng sản phẩm) từ PLC/SCADA/cảm biến IoT. | Tích hợp Edge Computing để xử lý một phần dữ liệu ngay tại thiết bị, chỉ truyền dữ liệu có giá trị lên MES, giảm độ trễ và tăng tốc độ ra quyết định cục bộ. |

| MES SCADA/IoT (Điều khiển/Điều phối) | Phân phối Lệnh Điều Hành chi tiết (ví dụ: công thức sản xuất, tham số chất lượng, lệnh khởi động/dừng máy) xuống tầng điều khiển để máy móc thực thi. | MES được tăng cường bởi AI/ML sẽ gửi các Lệnh Điều Chỉnh Tự Động thông minh xuống PLC/SCADA để tối ưu hóa quy trình (ví dụ: điều chỉnh tốc độ máy) mà không cần can thiệp của người vận hành. |

| Vai trò cốt lõi | Chuyển đổi dữ liệu thô thành thông tin có ý nghĩa và chuyển đổi kế hoạch thành hành động điều khiển cụ thể. |

Mối quan hệ với các Hệ thống chuyên biệt khác

Trong tương lai, MES sẽ củng cố vị trí là nền tảng trung tâm, tích hợp với:

- EAM/CMMS (Enterprise Asset Management / Computerized Maintenance Management System):

- MES cung cấp: Dữ liệu sử dụng thực tế của máy (thời gian chạy, lỗi máy, cảnh báo hiệu suất OEE thấp) cho EAM.

- MES nhận: Lịch bảo trì, thông báo ngừng hoạt động máy theo kế hoạch bảo dưỡng từ EAM. Điều này giúp MES tối ưu hóa lịch sản xuất và lập kế hoạch bảo trì dự đoán (Predictive Maintenance).

- QMS (Quality Management System):

- MES tích hợp: Quy trình kiểm tra chất lượng (QC), lưu trữ kết quả và kích hoạt các hành động kiểm soát chất lượng ngay trên sàn sản xuất.

- Mục tiêu: Đảm bảo chất lượng sản phẩm được kiểm soát theo thời gian thực và truy xuất nguồn gốc chất lượng (Genealogy) hoàn hảo cho từng lô/sản phẩm.

- PLM (Product Lifecycle Management):

- MES nhận: Thông tin chi tiết về sản phẩm mới, thiết kế, công thức (BOM) và quy trình sản xuất (Routing) từ PLM.

- Mục tiêu: Rút ngắn thời gian đưa sản phẩm mới ra thị trường (Time-to-Market) bằng cách đảm bảo dữ liệu thiết kế kỹ thuật được chuyển đổi thành quy trình sản xuất một cách nhanh chóng và chính xác.

Kết luận

Tầm nhìn 5 năm khẳng định MES sẽ là nền tảng cốt lõi cho sự thành công của chiến lược Chuyển đổi Số trong sản xuất. Hệ thống MES tương lai sẽ là một “bộ não” thông minh và kết nối của nhà máy, không chỉ ghi nhận dữ liệu mà còn chủ động phân tích, dự đoán và ra lệnh điều chỉnh quy trình sản xuất theo thời gian thực. Sự tích hợp này đảm bảo luồng thông tin liền mạch từ cấp hoạch định kinh doanh đến tầng vận hành máy móc, giúp doanh nghiệp đạt được năng suất vượt trội, chất lượng đồng nhất và khả năng thích ứng nhanh chóng với mọi biến động thị trường.

Một số dự án chuyển đổi số của OCD

- OCD triển khai ERP cho Công ty Sản xuất Cơ khí

- Tư vấn chuyển đổi số, triển khai phần mềm ERP, MES và HRM cho Nhà máy sản xuất thiết bị điện tử

- Tư vấn chuẩn hóa quy trình và dữ liệu phục vụ chuyển đổi số cho Nhà máy Z183

- Đánh giá sự sẵn sàng chuyển đổi số cho Cát Tường Group

- Tư vấn chuyển đổi số cho tập đoàn gỗ và nội thất TAVICO

- Tư vấn Tái cơ cấu doanh nghiệp và chuyển đổi số cho Xuân Cương

- Phân tích Hệ thống phục vụ việc thiết kế phần mềm nhân sự cho Laurelton Diamonds

- Hỗ trợ doanh nghiệp xây dựng và áp dụng quy trình sản xuất theo tiêu chuẩn CMMI

- Tư vấn Xây dựng Hệ thống Thông tin Quản trị Nhân sự (HRIS) cho Công ty CP VICOSTONE

Thông tin liên hệ

Công ty Tư vấn Quản lý OCD

Website: https://ocd.vn

Email: ocd@ocd.vn

Hotline: 0886595688