Công cụ Phân tích Khoảng cách (Gap Analysis) hiệu quả trong triển khai MES

Quy trình 7 bước triển khai Phần mềm MES

30 October, 2025

Thách thức tích hợp Phần mềm MES với SCADA/PLC/IoT

30 October, 2025Last updated on 30 October, 2025

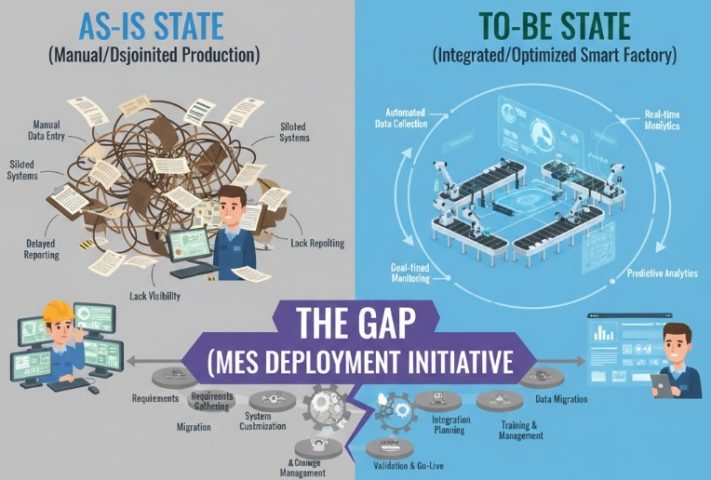

Triển khai Hệ thống Điều hành Sản xuất (MES – Manufacturing Execution System) là một khoản đầu tư chiến lược, nhưng cũng đầy thách thức. Để đảm bảo thành công và tối đa hóa lợi tức đầu tư, việc thực hiện Phân tích Khoảng cách (Gap Analysis) giữa trạng thái ‘As-Is’ và ‘To-Be’ là yếu tố then chốt. Bài viết này sẽ đi sâu vào các công cụ và phương pháp giúp bạn thực hiện Gap Analysis một cách bài bản cho dự án MES của mình.

Tại sao phân tích khoảng cách lại quan trọng với triển khai MES?

Một dự án MES thành công đòi hỏi sự hiểu biết sâu sắc về hiện trạng sản xuất và mục tiêu tương lai. Gap Analysis giúp:

- Xác định Rõ ràng Nhu cầu: Hiểu chính xác những gì MES cần giải quyết dựa trên các “điểm đau” hiện tại.

- Lập Kế Hoạch Thực tế: Xây dựng lộ trình triển khai MES phù hợp với khả năng và mục tiêu của doanh nghiệp.

- Quản lý Rủi ro: Dự đoán và giảm thiểu các rủi ro phát sinh từ sự khác biệt giữa quy trình hiện tại và quy trình mới sau MES.

- Tối ưu hóa Chi phí: Tránh lãng phí tài nguyên vào các tính năng không cần thiết hoặc tùy chỉnh quá mức.

- Tăng Tỷ lệ Chấp nhận: Chuẩn bị tốt hơn cho đội ngũ vận hành về sự thay đổi, giúp họ dễ dàng thích nghi với hệ thống mới.

Các công cụ phân tích khoảng cách hiệu quả cho triển khai MES

Việc lựa chọn và kết hợp các công cụ phù hợp sẽ nâng cao chất lượng của quá trình Gap Analysis.

Phân tích quy trình hiện tại (‘As-Is’ Process Mapping)

- Mục tiêu: Hiểu sâu sắc cách thức hoạt động hiện tại của nhà máy, từ đặt hàng, sản xuất, kiểm soát chất lượng đến giao hàng.

- Công cụ:

- Lưu đồ Quy trình (Flowcharts): Vẽ trực quan các bước, quyết định, và luồng thông tin của từng quy trình sản xuất (ví dụ: quy trình nhập kho nguyên liệu, quy trình lắp ráp sản phẩm, quy trình kiểm tra chất lượng).

- Bản đồ Luồng Giá trị (Value Stream Mapping – VSM): Phân tích tất cả các bước trong một chuỗi giá trị sản xuất để xác định các hoạt động tạo ra giá trị và các hoạt động lãng phí. VSM đặc biệt hữu ích để định lượng thời gian chu kỳ, thời gian chờ đợi và hàng tồn kho giữa các công đoạn.

- Quan sát Trực tiếp (Gemba Walk): Đi bộ quanh sàn nhà máy, quan sát trực tiếp các hoạt động, phỏng vấn công nhân để thu thập thông tin định tính và xác minh các quy trình trên giấy tờ.

- Phỏng vấn & Khảo sát: Thu thập ý kiến từ các bên liên quan ở mọi cấp độ (quản lý, giám sát, công nhân) về những thách thức, các hoạt động thủ công, và nhu cầu cải tiến.

Định nghĩa yêu cầu và trạng thái tương lai (‘To-Be’ Requirements Definition)

- Mục tiêu: Xác định rõ ràng các chức năng, khả năng và lợi ích mong muốn mà MES sẽ mang lại.

- Công cụ:

- Danh sách Yêu cầu Chức năng/Phi chức năng (Functional/Non-Functional Requirements List): Liệt kê chi tiết những gì hệ thống MES cần làm (ví dụ: theo dõi thời gian thực, quản lý lệnh sản xuất, tích hợp với ERP) và các yêu cầu về hiệu suất, bảo mật, khả năng mở rộng.

- Phân tích Tiêu chuẩn Ngành (Industry Benchmarking): Nghiên cứu các tiêu chuẩn, thực tiễn tốt nhất trong ngành sản xuất của bạn và cách các đối thủ cạnh tranh sử dụng MES để đạt được hiệu suất cao.

- Thiết kế Quy trình ‘To-Be’ (To-Be Process Design): Dựa trên các yêu cầu và mục tiêu, thiết kế các quy trình sản xuất được tối ưu hóa sau khi MES được triển khai. Điều này thường bao gồm việc loại bỏ các bước thủ công, tự động hóa và tích hợp dữ liệu.

Công cụ phân tích khoảng cách thực tế trong triển khai MES

- Mục tiêu: Đối chiếu dữ liệu ‘As-Is’ với ‘To-Be’ để xác định các khoảng cách cụ thể.

- Công cụ:

- Ma trận Khoảng cách (Gap Matrix): Một bảng so sánh giữa các yếu tố của trạng thái ‘As-Is’ và ‘To-Be’ qua các tiêu chí như: Quy trình, Công nghệ, Con người, Dữ liệu.

| Tiêu chí | Trạng thái ‘As-Is’ (Hiện tại) | Trạng thái ‘To-Be’ (Mong muốn) | Khoảng cách (The Gap) | Hậu quả của khoảng cách | Đề xuất giải pháp MES |

| Quy Trình | Phê duyệt lệnh sản xuất thủ công, dựa trên giấy tờ. | Phê duyệt điện tử, phân bổ công việc tự động qua MES. | Tốc độ xử lý chậm, dễ sai sót. | Giảm linh hoạt sản xuất, lãng phí thời gian chờ. | Module Quản lý Lệnh Sản xuất (Work Order Management). |

| Công Nghệ | Máy móc không kết nối, thu thập dữ liệu qua ghi chép tay. | Thiết bị IoT và máy móc được kết nối (Machine Integration). | Thiếu khả năng giám sát từ xa và lịch sử dữ liệu. | Dữ liệu OEE không chính xác, bảo trì dự đoán không khả thi. | Module Thu thập Dữ liệu (Data Acquisition) & IoT Gateway. |

| Con Người (Kỹ Năng) | Công nhân chỉ quen với công việc truyền thống (lên máy, vận hành). | Công nhân cần kỹ năng nhập liệu, phân tích dữ liệu cơ bản và sử dụng giao diện MES. | Khoảng cách Kỹ năng (Skill Gap) về thao tác hệ thống. | Tỷ lệ lỗi người dùng cao, tốc độ áp dụng MES chậm. | Xây dựng chương trình Đào tạo Người dùng (User Training) chuyên sâu về MES. |

| Dữ Liệu | Dữ liệu Chất lượng (QC) và Sản xuất nằm ở các hệ thống/file Excel riêng biệt. | Dữ liệu được tập trung hóa, tích hợp 2 chiều với ERP và các hệ thống khác. | Thiếu tính toàn vẹn và nhất quán của dữ liệu (Data Integrity). | Phân tích chậm, không có bức tranh tổng thể về chi phí/chất lượng. | Module Quản lý Chất lượng (Quality Management) và Tích hợp Hệ thống (Integration). |

| Theo dõi OEE | Thủ công, định kỳ (cuối ca/ngày). | Tự động, theo thời gian thực (Real-time). | Thiếu dữ liệu tức thời để hành động (Actionable Data). | Khó đưa ra quyết định nhanh, không thể cải tiến liên tục. | Giám sát Hiệu suất Thiết bị (Performance Monitoring). |

| Quản lý Nguyên Liệu | Tồn kho vật liệu ở các kho/vị trí riêng lẻ không có liên kết. | Quản lý tồn kho chi tiết, kiểm soát đầu vào/đầu ra chính xác (Material Tracking). | Dư thừa, thiếu hụt hoặc thất thoát vật liệu. | Gián đoạn sản xuất, tăng chi phí tồn kho và chi phí quản lý. | Module Theo dõi Vật liệu (Material Tracking). |

-

- Biểu đồ SWOT: Mặc dù thường dùng cho phân tích chiến lược, SWOT cũng có thể được điều chỉnh để xác định các điểm mạnh/yếu trong quy trình ‘As-Is’ và các cơ hội/thách thức trong việc đạt đến ‘To-Be’ với MES.

Công cụ lập kế hoạch hành động (Action Planning Tools)

- Mục tiêu: Phát triển một kế hoạch cụ thể để lấp đầy các khoảng cách đã xác định.

- Công cụ:

- Kế hoạch Hành động (Action Plan): Liệt kê các nhiệm vụ cụ thể, người chịu trách nhiệm, thời hạn và nguồn lực cần thiết cho từng khoảng cách.

- Ma trận Ưu tiên (Prioritization Matrix): Sắp xếp các hành động dựa trên mức độ tác động và tính khả thi để tập trung vào những giải pháp mang lại giá trị cao nhất.

- Lộ trình Triển khai (Roadmap): Một kế hoạch trực quan, theo trình tự thời gian, thể hiện các giai đoạn chính của dự án MES và các mốc quan trọng để thu hẹp khoảng cách.

Các bước thực hiện phân tích khoảng cách trong triển khai MES

- Xác định Phạm vi: Tập trung vào các quy trình chính mà MES sẽ ảnh hưởng (ví dụ: sản xuất, QA/QC, bảo trì).

- Mô tả ‘As-Is’: Sử dụng Flowcharts, VSM, phỏng vấn để ghi lại chi tiết hiện trạng.

- Xác định ‘To-Be’: Dựa trên mục tiêu kinh doanh và chức năng của MES, định nghĩa các quy trình và kết quả mong muốn.

- Phân tích & Đo lường Khoảng cách: Sử dụng Gap Matrix để so sánh và định lượng sự khác biệt.

- Đề xuất Giải pháp: Phát triển các hành động cụ thể để lấp đầy khoảng cách (ví dụ: cấu hình MES, đào tạo, thay đổi quy trình).

- Xây dựng Lộ trình Triển khai: Tích hợp các giải pháp vào kế hoạch dự án MES tổng thể.

Kết luận

Phân tích Khoảng cách (Gap Analysis) không chỉ là một bước khởi đầu mà là một quy trình liên tục trong suốt vòng đời dự án triển khai MES. Bằng cách áp dụng các công cụ và phương pháp phù hợp, các doanh nghiệp có thể biến những thách thức phức tạp của triển khai MES thành cơ hội để đạt được hiệu quả vượt trội, tối ưu hóa sản xuất và kiến tạo một nhà máy thông minh thực sự.

Tham khảo:

Phần mềm Quản lý Sản xuất MES là gì?

Lịch sử Phần mềm Quản lý Sản xuất MES

Tầm nhìn 5 năm về Phần mềm MES

Bộ đôi MES và ERP – Cặp bài trùng trong quản lý sản xuất

Một số dự án chuyển đổi số của OCD

- OCD triển khai ERP cho Công ty Sản xuất Cơ khí

- Tư vấn chuyển đổi số, triển khai phần mềm ERP, MES và HRM cho Nhà máy sản xuất thiết bị điện tử

- Tư vấn chuẩn hóa quy trình và dữ liệu phục vụ chuyển đổi số cho Nhà máy Z183

- Đánh giá sự sẵn sàng chuyển đổi số cho Cát Tường Group

- Tư vấn chuyển đổi số cho tập đoàn gỗ và nội thất TAVICO

- Phân tích Hệ thống phục vụ việc thiết kế phần mềm nhân sự cho Laurelton Diamonds

Liên hệ

Công ty Tư vấn Quản lý OCD

Website: https://ocd.vn

Email: ocd@ocd.vn

Hotline: 0886595688