Thách thức tích hợp Phần mềm MES với SCADA/PLC/IoT

Công cụ Phân tích Khoảng cách (Gap Analysis) hiệu quả trong triển khai MES

30 October, 2025

Xác định Yêu cầu Nghiệp vụ (BRD/URS) cho dự án MES

30 October, 2025Last updated on 30 October, 2025

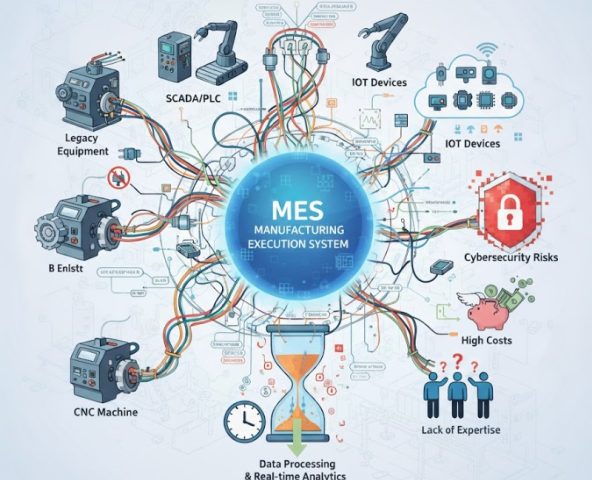

Việc triển khai Hệ thống Điều hành Sản xuất ((MES – Manufacturing Execution System) là bước đi thiết yếu để các nhà máy sản xuất Việt Nam tiến tới mô hình Nhà máy Thông minh (Smart Factory). MES đóng vai trò là cầu nối quan trọng giữa hệ thống hoạch định tài nguyên doanh nghiệp (ERP) và các hệ thống điều khiển sản xuất thực tế tại sàn nhà máy. Tuy nhiên, thách thức lớn nhất nằm ở việc tích hợp MES với các hệ thống máy móc, thiết bị và công nghệ hiện có, đặc biệt là SCADA/PLC và Thiết bị IoT.

Những thách thức lớn nhất khi tích hợp MES với SCADA/PLC/IoT

Quá trình tích hợp MES không chỉ là câu chuyện kỹ thuật mà còn liên quan đến vấn đề chiến lược và vận hành. Dưới đây là những thách thức cốt lõi:

Tính tương thích và kết nối đa dạng (Interoperability)

Đây là rào cản kỹ thuật phổ biến nhất, xuất phát từ sự đa dạng trong công nghệ và tuổi đời của thiết bị:

- Đa dạng Giao thức & Chuẩn Kết nối: Mỗi nhà sản xuất máy móc (CNC, máy ép nhựa, robot…) hoặc hệ thống điều khiển (PLC, SCADA) thường sử dụng giao thức truyền thông riêng biệt (ví dụ: OPC UA, Modbus, Profibus, Ethernet/IP…). MES cần phải “hiểu” và giao tiếp được với tất cả các chuẩn này, đòi hỏi các cổng kết nối (Gateway) hoặc trình điều khiển (Driver) phức tạp.

- Thiết bị Kế thừa (Legacy Equipment): Nhiều nhà máy còn sử dụng máy móc cũ không có khả năng kết nối mạng hoặc không hỗ trợ giao thức hiện đại. Việc tích hợp đòi hỏi phải lắp đặt thêm các cảm biến IoT/Gateway để số hóa dữ liệu (retrofitting), làm tăng chi phí và độ phức tạp.

Xử lý dữ liệu lớn và thời gian thực

MES yêu cầu dữ liệu chính xác và được cập nhật thời gian thực để phục vụ cho việc giám sát, điều hành và phân tích:

- Tốc độ và Khối lượng Dữ liệu: Hàng ngàn điểm dữ liệu (từ cảm biến, PLC) được tạo ra mỗi giây. MES phải có khả năng thu thập, xử lý và lưu trữ khối lượng dữ liệu khổng lồ này mà không bị trễ (latency).

- Chất lượng Dữ liệu: Dữ liệu từ sàn nhà máy có thể bị nhiễu, không đồng nhất hoặc thiếu thông tin. Cần có quy trình chuẩn hóa và làm sạch dữ liệu trước khi đưa vào MES để đảm bảo tính chính xác cho các báo cáo và quyết định.

Bảo mật hệ thống thông tin và vận hành (OT/IT Security)

Khi kết nối mạng lưới Công nghệ Thông tin (IT) (nơi MES đặt) với mạng lưới Công nghệ Vận hành (OT) (nơi PLC, SCADA đặt), rủi ro an ninh mạng tăng lên đáng kể:

- Rủi ro Tấn công: Việc kết nối tạo ra một bề mặt tấn công lớn hơn. Một lỗ hổng có thể làm gián đoạn sản xuất hoặc gây hư hại vật lý cho máy móc.

- Thiếu Chính sách Bảo mật: Nhiều hệ thống OT truyền thống không được thiết kế với sự ưu tiên về bảo mật, đòi hỏi phải có các tường lửa công nghiệp (Industrial Firewall) và chính sách truy cập nghiêm ngặt để bảo vệ dữ liệu sản xuất.

Chi phí và nguồn lực chuyên môn

Chi phí và năng lực nội bộ là yếu tố cản trở đối với nhiều doanh nghiệp vừa và nhỏ (SME):

- Chi phí Đầu tư: Chi phí cho phần mềm MES, chi phí tích hợp phần cứng (cảm biến, gateway), và chi phí tư vấn/triển khai từ bên thứ ba là đáng kể.

- Thiếu Nguồn nhân lực: Doanh nghiệp thường thiếu đội ngũ kỹ thuật có chuyên môn sâu về cả hệ thống IT (MES) và OT (PLC/SCADA/IoT) để thực hiện và duy trì việc tích hợp phức tạp này.

Giải pháp giảm thiểu thách thức tích hợp MES với SCADA/PLC/IoT

Việc tích hợp thành công đòi hỏi sự kết hợp giữa chiến lược rõ ràng, công nghệ hiện đại, và năng lực nhân sự.

Giải pháp chiến lược tích hợp MES với SCADA/PLC/IoT

Đây là những quyết định vĩ mô, định hướng cho toàn bộ quá trình tích hợp:

- Triển khai theo Giai đoạn & Chứng minh Giá trị (POC):

- Áp dụng: Thay vì cố gắng tích hợp toàn bộ nhà máy cùng lúc, hãy chọn một khu vực hoặc dây chuyền sản xuất quan trọng để triển khai thử nghiệm (Proof of Concept – POC).

- Mục tiêu: Tập trung giải quyết một “điểm nghẽn” cụ thể (ví dụ: thu thập dữ liệu OEE của máy chủ lực) để nhanh chóng chứng minh được ROI (Lợi tức đầu tư) và tính khả thi về mặt kỹ thuật, làm cơ sở để mở rộng sau này.

- Lựa chọn Phần mềm Có Khả năng Kết nối Mở (Open Platform):

- Ưu tiên: Chọn các giải pháp MES/Phần mềm lập kế hoạch có hỗ trợ API mở (Open API) hoặc các Connector chuyên dụng (no-code connector) để dễ dàng kết nối với ERP, WMS và đặc biệt là hệ thống OT.

- Lợi ích: Giảm sự phụ thuộc vào một nhà cung cấp duy nhất và linh hoạt hơn khi cần nâng cấp hoặc thay đổi thiết bị.

- Chuẩn hóa Quy trình và Dữ liệu:

- Trước khi tích hợp: Doanh nghiệp phải tiêu chuẩn hóa các quy trình sản xuất và thống nhất định nghĩa các tham số dữ liệu (ví dụ: Mã sản phẩm, Mã công đoạn, định nghĩa thời gian dừng máy) trên toàn bộ hệ thống.

- Mục đích: Đảm bảo dữ liệu từ SCADA/PLC khi đưa lên MES là đồng nhất, sạch, và có ý nghĩa để phân tích.

Giải pháp kỹ thuật tích hợp MES với SCADA/PLC/IoT

Tập trung vào giải quyết vấn đề tương thích giao thức và xử lý dữ liệu lớn:

| Thách thức kỹ thuật | Giải pháp công nghệ chi tiết | Lợi ích |

| Tính Tương Thích & Đa dạng Giao thức | Sử dụng Gateway Công nghiệp & OPC UA: Lắp đặt các Gateway (Cổng kết nối) công nghiệp đa giao thức (ví dụ: hỗ trợ Modbus, Profibus, Ethernet/IP) để chuyển đổi dữ liệu thành một giao thức thống nhất, ưu tiên OPC UA – chuẩn kết nối được công nhận rộng rãi trong Industry 4.0. | Cho phép MES giao tiếp với mọi loại máy móc, kể cả thiết bị cũ (Legacy Equipment) thông qua Retrofitting. |

| Xử lý Dữ liệu Lớn (Big Data) & Thời gian thực | Điện toán Biên (Edge Computing): Đặt các thiết bị máy tính nhỏ (Edge Gateway/IPC) ngay tại sàn nhà máy để xử lý sơ cấp, lọc, và chuẩn hóa dữ liệu trước khi gửi lên MES/Cloud. | Giảm tải cho mạng, đảm bảo tốc độ truyền dữ liệu thời gian thực và giảm chi phí băng thông. |

| Thiết bị Cũ (Legacy Equipment) | Giải pháp IoT Retrofitting (Cải tạo): Lắp đặt các cảm biến (Sensor) và Bộ thu thập dữ liệu (Data Logger) bên ngoài (ví dụ: đo rung, nhiệt độ, dòng điện) lên máy cũ. Kết nối các thiết bị này vào Edge Gateway. | Số hóa dữ liệu từ máy móc cũ một cách hiệu quả mà không cần thay thế thiết bị. |

| Bảo mật OT/IT | Mô hình Mạng Phân lớp (Purdue Model) và Tường lửa Công nghiệp: Áp dụng mô hình phân lớp mạng để cô lập mạng OT khỏi mạng IT. Sử dụng Tường lửa Công nghiệp (Industrial Firewall) để kiểm soát chặt chẽ luồng dữ liệu giữa MES (IT) và SCADA/PLC (OT). | Đảm bảo an toàn vận hành và ngăn chặn rủi ro tấn công mạng từ bên ngoài. |

Giải pháp Nguồn Nhân lực tích hợp MES với SCADA/PLC/IoT

- Đầu tư Đào tạo Lưỡng hệ (IT/OT):

- Thực hiện: Xây dựng đội ngũ kỹ thuật có kiến thức về cả môi trường Công nghệ Thông tin (MES, Network) và Công nghệ Vận hành (PLC, SCADA, Giao thức công nghiệp).

- Vai trò: Đảm bảo có người có khả năng vận hành và bảo trì hệ thống tích hợp phức tạp này.

- Hợp tác Chặt chẽ với Đối tác Triển khai:

- Chọn lựa: Lựa chọn đối tác triển khai MES có kinh nghiệm sâu rộng trong việc tích hợp các hệ thống OT/IT, đặc biệt là trong ngành nghề của bạn.

- Tận dụng: Tận dụng chuyên môn của họ để thiết kế kiến trúc tích hợp tối ưu và chuyển giao công nghệ cho đội ngũ nội bộ.

Việc áp dụng đồng bộ các giải pháp này sẽ giúp doanh nghiệp vượt qua rào cản kỹ thuật, tối ưu chi phí, và khai thác tối đa tiềm năng của hệ thống MES trong hành trình chuyển đổi số. Việc tích hợp MES với hệ thống sản xuất là bước đi bắt buộc để khai thác giá trị của dữ liệu. Bằng cách nhận diện và có chiến lược đối phó với những thách thức về kỹ thuật, bảo mật và nguồn lực, các nhà máy có thể thành công trong việc triển khai MES, từ đó nâng cao năng suất, chất lượng và khả năng cạnh tranh trên thị trường.

Kết luận

Tóm lại, thành công của dự án MES nằm ở khả năng biến dữ liệu thô từ sàn nhà máy thành thông tin có giá trị, qua một hệ thống tích hợp liền mạch, an toàn và linh hoạt. Việc chấp nhận và vượt qua những thách thức này là bước đi không thể thiếu để nhà máy gia tăng năng suất, tối ưu hóa quy trình, và củng cố lợi thế cạnh tranh trong kỷ nguyên sản xuất 4.0.

Tham khảo:

Phần mềm Quản lý Sản xuất MES là gì?

Lịch sử Phần mềm Quản lý Sản xuất MES

Tầm nhìn 5 năm về Phần mềm MES

Bộ đôi MES và ERP – Cặp bài trùng trong quản lý sản xuất

Một số dự án chuyển đổi số của OCD

- OCD triển khai ERP cho Công ty Sản xuất Cơ khí

- Tư vấn chuyển đổi số, triển khai phần mềm ERP, MES và HRM cho Nhà máy sản xuất thiết bị điện tử

- Tư vấn chuẩn hóa quy trình và dữ liệu phục vụ chuyển đổi số cho Nhà máy Z183

- Đánh giá sự sẵn sàng chuyển đổi số cho Cát Tường Group

- Tư vấn chuyển đổi số cho tập đoàn gỗ và nội thất TAVICO

- Phân tích Hệ thống phục vụ việc thiết kế phần mềm nhân sự cho Laurelton Diamonds

Liên hệ

Công ty Tư vấn Quản lý OCD

Website: https://ocd.vn

Email: ocd@ocd.vn

Hotline: 0886595688