Triển khai Phần mềm MES tại doanh nghiệp sản xuất Việt Nam: sự cần thiết, thách thức và giải pháp

Top 10 xu hướng quản trị nhân sự 2026: Kỷ nguyên của trí tuệ nhân tạo và trải nghiệm cá nhân hóa

4 January, 2026

Triển khai Phần mềm Quản lý Dự án trong doanh nghiệp xây dựng: Từ quy trình đến hiệu quả

4 January, 2026Last updated on 4 January, 2026

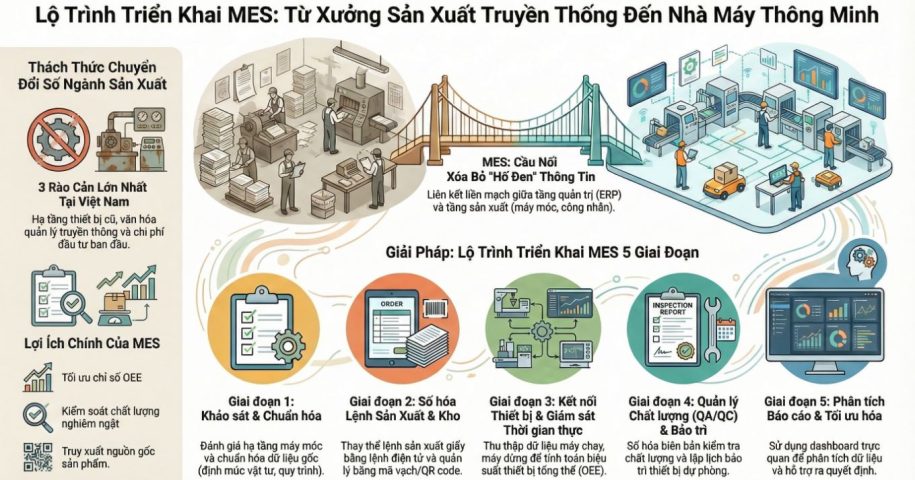

Trong kỷ nguyên Công nghiệp 4.0, sự ngắt quãng thông tin giữa văn phòng điều hành và xưởng sản xuất đang là “vật cản” lớn nhất khiến doanh nghiệp cơ khí Việt Nam mất đi lợi thế cạnh tranh. Làm sao để kiểm soát tiến độ thời gian thực khi máy móc vẫn là đời cũ? Làm sao để tối ưu chỉ số OEE mà không phụ thuộc vào báo cáo giấy thủ công? Phần mềm MES (Manufacturing Execution System) chính là chìa khóa vàng giúp số hóa toàn diện quy trình điều hành. Bài viết này sẽ phân tích lộ trình triển khai MES thực chiến, giúp doanh nghiệp vượt qua thách thức hạ tầng để xây dựng mô hình nhà máy thông minh bền vững.

Trong làn sóng chuyển đổi số (Digital Transformation), việc tiến tới mô hình nhà máy thông minh (Smart Factory) không còn là lựa chọn mà là yêu cầu bắt buộc để tồn tại. Tại Việt Nam, phần mềm MES (Manufacturing Execution System) đang trở thành “mắt xích” quan trọng nhất để xóa bỏ khoảng cách giữa văn phòng điều hành và xưởng sản xuất thực tế.

Phần mềm MES là gì? Tại sao doanh nghiệp Việt cần ngay lúc này?

Phần mềm Điều hành Sản xuất MES là hệ thống thông tin kết nối, giám sát và kiểm soát các luồng dữ liệu phức tạp tại nhà máy trong thời gian thực. Nếu ERP là “bộ não” quản lý kế hoạch tổng thể, thì MES chính là “hệ thần kinh” trực tiếp điều khiển các hoạt động dưới sàn sản xuất.

Sự cần thiết của MES trong bối cảnh Công nghiệp 4.0:

- Tính tức thời (Real-time): Thay vì chờ báo cáo cuối ngày bằng giấy tờ, nhà quản lý nắm bắt được trạng thái máy móc, tiến độ đơn hàng ngay tại thời điểm đang diễn ra.

- Xóa bỏ “hố đen” thông tin: MES lấp đầy khoảng trống dữ liệu giữa tầng thiết bị (Sensor, PLC) và tầng quản trị (ERP), giúp dòng chảy thông tin xuyên suốt.

- Nâng cao năng lực cạnh tranh: đáp ứng các tiêu chuẩn khắt khe của chuỗi cung ứng toàn cầu về truy xuất nguồn gốc và chất lượng sản phẩm.

Lợi ích chiến lược khi ứng dụng Phần mềm Quản lý Sản xuất MES

Việc triển khai phần mềm Quản lý Sản xuất MES mang lại những thay đổi đột phá về hiệu suất cho doanh nghiệp:

- Tối ưu hóa quy trình: Giảm thời gian chu kỳ sản xuất (Cycle time) và hạn chế lãng phí nguyên vật liệu.

- Cải thiện chỉ số OEE: Theo dõi hiệu suất thiết bị tổng thể, giảm thời gian máy dừng ngoài kế hoạch.

- Kiểm soát chất lượng nghiêm ngặt: Phát hiện lỗi sản phẩm ngay trong quá trình sản xuất thay vì đợi đến khâu kiểm tra cuối cùng.

- Truy xuất nguồn gốc (Traceability): Dễ dàng tra cứu lịch sử lô hàng, nguyên vật liệu và nhân công tham gia vào từng công đoạn.

Thách thức khi triển khai phần mềm MES tại Việt Nam

Dù mang lại lợi ích lớn, nhưng thực tế triển khai phần mềm MES tại các doanh nghiệp Việt Nam thường gặp phải 3 rào cản chính:

- Hạ tầng thiết bị chưa đồng bộ: Nhiều nhà máy vẫn sử dụng máy móc đời cũ, thiếu các cổng kết nối dữ liệu (IoT, Gateway), gây khó khăn cho việc thu thập dữ liệu tự động.

- Văn hóa quản lý truyền thống: Việc chuyển từ báo cáo giấy sang nhập liệu số hoặc tự động hóa đòi hỏi sự thay đổi tư duy từ cấp lãnh đạo đến công nhân vận hành.

- Chi phí đầu tư ban đầu: Ngoài chi phí phần mềm, doanh nghiệp còn cần đầu tư vào hạ tầng mạng, máy chủ và đào tạo nhân lực.

Giải pháp triển khai MES thành công cho doanh nghiệp

Để vượt qua các thách thức trên, doanh nghiệp cần một lộ trình triển khai bài bản thay vì áp dụng ồ ạt:

Khảo sát và Chuẩn hóa quy trình

Trước khi cài đặt phần mềm, doanh nghiệp cần chuẩn hóa lại quy trình sản xuất thực tế. MES chỉ phát huy tác dụng tối đa khi nó chạy trên một quy trình sản xuất khoa học.

Lựa chọn đối tác tư vấn giàu kinh nghiệm

Tại Việt Nam, các đơn vị như OCD (Công ty Tư vấn Quản lý OCD) cung cấp dịch vụ tư vấn chiến lược và chuyển đổi số chuyên sâu. Việc tham khảo kinh nghiệm từ các chuyên gia giúp doanh nghiệp lựa chọn đúng giải pháp phần mềm phù hợp với quy mô và đặc thù ngành hàng.

Tham khảo thêm: Dịch vụ tư vấn triển khai Phần mềm MES để hiểu rõ lộ trình chuyển đổi số sản xuất từ cấp chiến lược.

Triển khai thí điểm (Pilot)

Nên bắt đầu triển khai tại một dây chuyền hoặc một phân xưởng cốt lõi để đánh giá hiệu quả, sau đó mới nhân rộng ra toàn nhà máy. Điều này giúp giảm thiểu rủi ro và tối ưu hóa chi phí đầu tư.

Triển khai Phần mềm MES cho doanh nghiệp cơ khí

Ngành cơ khí có đặc thù là quy trình sản xuất phức tạp (cắt, phay, bào, hàn, lắp ráp…), quản lý nhiều loại phôi, khuôn mẫu và đòi hỏi độ chính xác cực cao. Do đó, lộ trình triển khai Phần mềm Điều hành Sản xuất MES cho doanh nghiệp cơ khí cần được chia thành các giai đoạn “cuốn chiếu” để đảm bảo tính khả thi.

Dưới đây là Roadmap 5 giai đoạn tiêu chuẩn để triển khai MES thành công:

Giai đoạn 1: Khảo sát hiện trạng & Chuẩn hóa dữ liệu gốc (2-4 tuần)

Đây là giai đoạn quan trọng nhất nhưng thường bị bỏ qua. MES không thể vận hành nếu dữ liệu đầu vào sai.

- Khảo sát hạ tầng: Đánh giá các dòng máy CNC, máy cắt, robot… xem có khả năng kết nối lấy dữ liệu (IoT) hay phải nhập liệu thủ công qua máy tính bảng (Tablet).

- Chuẩn hóa BOM (Định mức nguyên vật liệu): Xây dựng danh mục vật tư, bán thành phẩm (WIP) và thành phẩm cơ khí chính xác.

- Thiết lập quy trình công nghệ (Routing): Định nghĩa trình tự các bước: Cắt phôi -> Gia công thô -> Gia công tinh -> Kiểm tra (QC) -> Đóng gói.

Giai đoạn 2: Số hóa quản lý Lệnh sản xuất & Kho (4-8 tuần)

Thay thế hoàn toàn lệnh sản xuất bằng giấy bằng lệnh điện tử.

- Lập kế hoạch chi tiết: Chuyển từ kế hoạch sản xuất tổng thể xuống danh sách công việc (Job List) cho từng cụm máy CNC hoặc tổ đội sản xuất.

- Quản lý mã vạch (Barcoding/QR Code): Dán mã QR lên từng cụm chi tiết máy để theo dõi đường đi của sản phẩm (Tracking) xuyên suốt xưởng.

- Quản lý kho bán thành phẩm: Kiểm soát chính xác vị trí và số lượng phôi đang chờ tại từng công đoạn gia công.

Giai đoạn 3: Kết nối thiết bị & Giám sát thời gian thực (8-12 tuần)

Tập trung vào tính năng cốt lõi của Phần mềm MES: Theo dõi tiến độ tại sàn sản xuất.

- Kết nối máy (Machine Integration): Sử dụng các cảm biến hoặc bộ đọc dữ liệu để ghi nhận số giờ chạy máy, số lần máy dừng (Downtime) và lý do dừng máy.

- Thu thập dữ liệu thực tế: Công nhân xác nhận bắt đầu/kết thúc công đoạn trên màn hình tại trạm máy. Dữ liệu sẽ đổ về văn phòng quản lý ngay lập tức.

- Theo dõi OEE: Tính toán Hiệu suất thiết bị tổng thể để tìm ra “nút thắt cổ chai” trong quy trình gia công cơ khí.

Giai đoạn 4: Quản lý Chất lượng (QA/QC) & Bảo trì thiết bị (4-6 tuần)

Tích hợp kiểm soát chất lượng vào luồng sản xuất.

- Số hóa biên bản kiểm tra: Nhập thông số đo đạc (kích thước, dung sai) trực tiếp vào hệ thống MES. Nếu sai số vượt ngưỡng, hệ thống sẽ cảnh báo dừng máy ngay lập tức.

- Bảo trì dự phòng: Dựa trên số giờ chạy máy thực tế từ MES để lập lịch bảo trì cho máy CNC, khuôn mẫu, giúp kéo dài tuổi thọ thiết bị.

Giai đoạn 5: Phân tích báo cáo & Tối ưu hóa (Duy trì)

Hệ thống lúc này đã có “Dữ liệu sạch” để hỗ trợ ra quyết định.

- Dashboard trực quan: Hiển thị biểu đồ tiến độ, năng suất theo thời gian thực tại sảnh nhà máy.

- Truy xuất nguồn gốc: Khi một chi tiết máy bị lỗi tại khách hàng, doanh nghiệp có thể truy xuất ngược lại xem nó được gia công vào giờ nào, máy nào, ai làm và lô nguyên vật liệu nào.

Bảng tóm tắt nguồn lực cần thiết:

| Nhân sự chủ chốt | Vai trò trong dự án |

| Project Manager (Nội bộ) | Kết nối giữa bộ phận sản xuất và đơn vị cung cấp phần mềm. |

| Đội ngũ kỹ thuật IT/OT | Đảm bảo hạ tầng mạng và kết nối máy móc (PLC/CNC). |

| Quản lý sản xuất/Tổ trưởng | Chịu trách nhiệm thực thi và đào tạo công nhân sử dụng MES. |

| Đối tác tư vấn (Ví dụ: OCD) | Tư vấn lộ trình và giám sát chất lượng triển khai theo tiêu chuẩn ISA-95. |

Kết nối các máy CNC đời cũ với Phần mềm MES

Việc kết nối các máy CNC đời cũ (Legacy Machines) với hệ thống MES là một trong những thách thức lớn nhất đối với các doanh nghiệp cơ khí tại Việt Nam. Các máy này thường thiếu cổng mạng (Ethernet), không hỗ trợ các giao thức hiện đại như OPC-UA hay MTConnect.

Dưới đây là 4 giải pháp kỹ thuật phổ biến để “hồi sinh” và đưa dữ liệu từ máy CNC đời cũ lên hệ thống MES:

Sử dụng bộ chuyển đổi giao thức (Protocol Converters/Gateways)

Đây là cách phổ biến cho các dòng máy có cổng nối tiếp (RS-232, RS-485) nhưng không có cổng mạng.

- Cách làm: Dùng các thiết bị Gateway (như của Moxa, Advantech) để chuyển đổi tín hiệu từ cổng RS-232 sang Ethernet/Wi-Fi.

- Dữ liệu thu thập: Chủ yếu là truyền/nhận chương trình gia công (DNC). Một số bộ chuyển đổi cao cấp có thể đọc được trạng thái máy cơ bản.

Thu thập dữ liệu qua tín hiệu điện (I/O Wiring) – Giải pháp “Vạn năng”

Nếu máy quá cũ, không có cả cổng giao tiếp dữ liệu, chúng ta sẽ can thiệp trực tiếp vào phần cứng điện của máy.

- Cách làm: Lắp đặt các cảm biến hoặc đấu nối trực tiếp vào đèn tháp tín hiệu (Stack lights) hoặc các rơ-le trong tủ điện của máy.

- Tín hiệu Cycle Start: Biết máy đang chạy.

- Tín hiệu Alarm: Biết máy đang lỗi.

- Cảm biến dòng điện: Biết máy đang gia công thực tế hay chỉ chạy không tải.

- Thiết bị trung gian: Sử dụng các bộ Remote I/O hoặc PLC nhỏ (như Siemens Logo, Schneider Zelio) để gom các tín hiệu này và gửi về MES qua mạng LAN.

Sử dụng các thiết bị IoT chuyên dụng (Plug & Play)

Hiện nay có nhiều startup và hãng công nghệ cung cấp các bộ “Black Box” chuyên dụng cho máy CNC cũ.

- Cách làm: Gắn một thiết bị thu thập dữ liệu (Edge Device) vào máy. Thiết bị này tích hợp sẵn các thuật toán để phân tích độ rung, âm thanh hoặc dòng điện của máy CNC để đoán định trạng thái vận hành.

- Ưu điểm: Không cần can thiệp sâu vào bo mạch của máy, tránh rủi ro hỏng hóc máy cũ.

Giải pháp “Hỗ trợ thủ công” qua Tablet/HMI

Trong trường hợp chi phí đấu nối phần cứng quá cao so với giá trị máy, doanh nghiệp có thể dùng phương pháp nhập liệu hỗ trợ.

- Cách làm: Trang bị một máy tính bảng (Tablet) hoặc màn hình cảm ứng tại mỗi máy CNC. Công nhân sẽ bấm nút trên màn hình MES để báo cáo: “Bắt đầu gia công”, “Hoàn thành”, “Máy hỏng”, “Chờ khuôn”.

- Dữ liệu: Dữ liệu này không phải thời gian thực 100% từ máy (Auto), nhưng nó giúp MES nắm bắt được tiến độ sản xuất (Manual Real-time).

Bảng so sánh các giải pháp:

| Tiêu chí | Protocol Gateway | Đấu nối I/O (PLC) | IoT Edge Box | Tablet/HMI |

| Độ chính xác | Cao (đọc từ controller) | Trung bình (tín hiệu điện) | Khá (phân tích AI) | Thấp (phụ thuộc con người) |

| Chi phí | Trung bình | Thấp đến Trung bình | Cao | Rất thấp |

| Độ phức tạp | Khá (cần cấu hình) | Cao (cần thợ điện máy) | Thấp | Rất thấp |

| Loại dữ liệu | Trạng thái, lỗi, tọa độ | Trạng thái chạy/dừng | Trạng thái, hiệu suất | Tiến độ, lý do dừng máy |

Lời khuyên cho doanh nghiệp:

Để tối ưu chi phí, bạn nên áp dụng mô hình lai (Hybrid):

- Máy đời mới: Kết nối trực tiếp qua Ethernet (OPC-UA).

- Máy đời cũ quan trọng (Key machines): Dùng giải pháp đấu nối I/O để lấy dữ liệu OEE tự động.

- Máy đời cũ ít sử dụng: Chỉ cần dùng Tablet để công nhân báo cáo tiến độ.

Kết luận

Triển khai phần mềm Quản lý Sản xuất MES không chỉ là một dự án nâng cấp công nghệ, mà là một cuộc cách mạng về tư duy quản trị. Đối với các doanh nghiệp cơ khí tại Việt Nam, dù rào cản về thiết bị cũ hay chi phí đầu tư là có thật, nhưng một lộ trình “cuốn chiếu” từ chuẩn hóa dữ liệu đến kết nối IoT sẽ giúp tối ưu hóa nguồn lực và giảm thiểu rủi ro. Đầu tư vào MES ngay hôm nay chính là sự chuẩn bị nền tảng để doanh nghiệp sẵn sàng tham gia vào chuỗi cung ứng toàn cầu chuyên nghiệp hơn, minh bạch hơn và hiệu quả hơn.

Tham khảo

Triển khai Phần mềm MES cho doanh nghiệp sản xuất cơ khí

ABB triển khai nhà máy thông minh

Những thành tựu công nghệ Mỹ 2025

Những thành tựu công nghệ Dubai