OEE là gì? Cách tính chỉ số OEE trong sản xuất

Ứng dụng quản lý công việc – tại sao trở nên phổ biến?

1 August, 2024

Những phương thức marketing hiệu quả cho công ty phần mềm mới?

1 August, 2024Last updated on 22 July, 2025

Chỉ số OEE là gì?

OEE là từ viết tắt của Overall Equipment Effectiveness, hay Hiệu quả thiết bị tổng thể. Nó là một chỉ số được sử dụng để đo lường hiệu quả, hiệu suất cả quy trình sản xuất hoặc bất kỳ thiết bị riêng lẻ nào. Chỉ số OEE cung cấp cái nhìn sâu sắc về mức độ sử dụng thiết bị và hiệu quả hoạt động của nó trong việc sản xuất hàng hóa hoặc cung cấp dịch vụ.

OEE được tính toán dựa trên 3 yếu tố chính:

- Tính khả dụng (Availability): Đo lường thời gian sản xuất thực tế so với thời gian sản xuất theo kế hoạch. Nó xem xét các yếu tố như hỏng hóc thiết bị, thời gian chuyển đổi và bảo trì định kỳ.

- Hiệu suất (Performance): Đánh giá hiệu suất hoạt động của thiết bị so với tiềm năng tối đa của nó. Nó xem xét yếu tố liên quan đến tốc độ thiết bị.

- Chất lượng (Quality): Đánh giá tỷ lệ sản xuất sản phẩm “tốt” không bị lỗi hoặc phải làm lại. Nó tính đến các yếu tố như phế phẩm, lỗi và làm lại.

Cách tính chỉ số OEE

Chỉ số OEE được tính bằng cách nhân các yếu tố trên lại với nhau:

OEE = Khả dụng (A) x Hiệu suất (P) x Chất lượng (Q)

Cách tính từng yếu tố trong chỉ số OEE

Tỷ lệ khả dụng (Availability)

Tỷ lệ khả dụng cho biết tỷ lệ thời gian sản xuất theo kế hoạch mà một máy móc hoặc nhà máy thực sự đang hoạt động.

Ví dụ: Giả sử thời gian sản xuất theo kế hoạch của bạn là 8 giờ một ngày trừ đi 30 phút nghỉ trưa. Bạn phải dừng dây chuyền do thiếu phụ tùng trong 45 phút. Tính theo đơn vị giây, thời gian dự kiến và thời gian lãng phí sẽ như sau:

- Thời gian sản xuất dự kiến = 7,5 giờ = 27.000 giây

- Thời gian lãng phí = 45 phút = 2.700 giây

Lúc này, tỷ lệ khả dụng là:

A = (Thời gian sản xuất dự kiến – thời gian lãng phí) / Thời gian sản xuất dự kiến

A = (27.000 – 2.700) / 27.000 = 90%

Tỷ lệ hiệu suất (Performance)

Tỷ lệ hiệu suất cho thấy tốc độ hoạt động thực tế của máy móc so với tốc độ lý tưởng của nó. Công thức tính:

P = (Số lượng sản phẩm x Thời gian chu kỳ lý tưởng) / Thời gian chạy máy

- Trong đó: Thời gian chu kỳ lý tưởng (Cycle Time) là thời gian nhanh nhất về mặt lý thuyết để sản xuất một sản phẩm trong một phút.

Giả sử, bạn sản xuất 400 sản phẩm trong một ngày trên một máy có thời gian chu kỳ lý tưởng (Cycle time) là 1 phút, hay 60 giây. Thời gian chạy máy thực tế là: 27.000 – 2.700 = 24.300 giây (Tiếp nối ví dụ phía trên). Tỷ lệ hiệu suất lúc này sẽ là:

P = (400 x 60) / 24.300 = 98,77%

Tỷ lệ chất lượng (Quality)

Tỷ lệ chất lượng được tính dựa trên số lượng sản phẩm đạt chất lượng tốt trên tổng số đơn vị sản xuất, công thức nhu sau:

Q = Số lượng sản phẩm tốt / Tổng số lượng sản phẩm

Nếu bạn sản xuất 400 sản phẩm với 50 sản phẩm bị lỗi, tỷ lệ chất lượng sẽ là:

Q = (400 – 50) / 400 = 87,5%

Xét cả 3 yếu tố trên thì chỉ số OEE cuối cùng sẽ được tính bằng:

OEE = A x P x Q = 90% x 98,77% x 87,5% = 77,78%

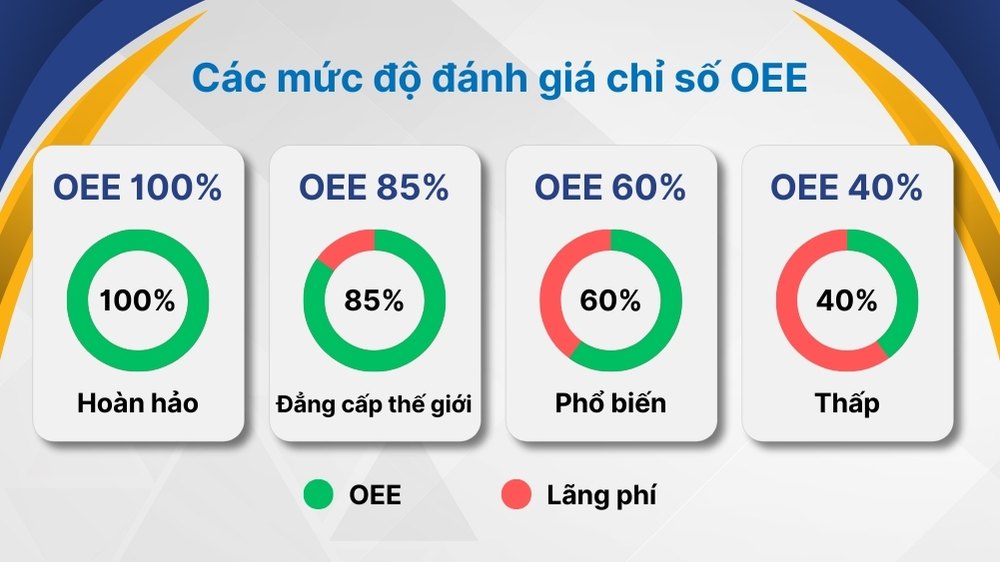

Các mức độ đánh giá chỉ số OEE

Vậy, như thế nào là một chỉ số OEE “tốt”? Điểm OEE đẳng cấp thế giới (world-class) sẽ bằng bao nhiêu?

Các mức độ đánh giá chỉ số OEE

OEE 100% là sản xuất hoàn hảo: chỉ sản xuất ra các sản phẩm tốt, nhanh nhất có thể, không có thời gian dừng.

OEE 85% được coi là đẳng cấp thế giới đối với các nhà sản xuất chuyên biệt. Đối với nhiều công ty, đây là mục tiêu dài hạn phù hợp.

OEE 60% là khá phổ biến đối với các nhà sản xuất, nhưng cho thấy vẫn còn nhiều cơ hội để doanh nghiệp cải thiện hiệu suất.

OEE 40% không phải là hiếm gặp, nhất là đối với các công ty sản xuất mới bắt đầu theo dõi và cải thiện hiệu quả sản xuất của mình. Đây là một điểm số thấp và có thể dễ dàng cải thiện thông qua các biện pháp đơn giản. Ví dụ: Bạn có thể theo dõi các lý do máy móc dừng hoạt động và đưa ra phương án giải quyết các khâu có thời gian ngừng hoạt động lâu nhất một cách lần lượt.

OEE, TPM và 6 tổn thất lớn

Chỉ số OEE có mối quan hệ mật thiết với Bảo trì sản xuất toàn diện (TPM), một chiến lược do Seiichi Nakajima phát triển vào năm 1969 tại Nhật Bản. TPM áp dụng các nguyên tắc tương tự như Quản lý chất lượng toàn diện (TQM) và Hệ thống sản xuất Toyota (TPS) để loại bỏ lãng phí và thiếu hiệu quả liên quan đến thiết bị.

Cuốn sách nổi tiếng của Nakajima giới thiệu về TPM tập trung vào cách tối đa hóa hiệu quả của thiết bị trong quá trình sản xuất, xác định những gì được gọi là 6 loại tổn thất lớn ảnh hưởng đến OEE.

Bằng cách phân loại các loại tổn thất sản xuất phổ biến nhất, OEE cung cấp cái nhìn tổng quan về cách những tổn thất này ảnh hưởng đến năng suất tổng thể. Do đó, thông qua việc phân tích từng yếu tố của OEE, các nhà sản xuất có thể thực hiện các hành động cụ thể để cải thiện hiệu suất máy móc hoặc nhà máy.

Tổn thất về tính khả dụng (Availability loss)

Những tổn thất này liên quan đến các sự cố dừng máy đã được lên kế hoạch hoặc không lên kế hoạch trong thời gian thiết bị được thiết lập để chạy theo lịch trình sản xuất.

Các sự cố dừng máy không được lên kế hoạch bao gồm:

- Hỏng hóc máy móc

- Hỏng hóc công cụ

- Mất điện, thiên tai

- Thiếu nhân viên vận hành hoặc thiếu vật liệu

Các sự cố dừng máy đã lên kế hoạch thường liên quan đến thiết lập máy trong sản xuất tinh gọn, bao gồm:

- Chuyển đổi công cụ hoặc máy móc (Changeover)

- Điều chỉnh thiết bị

- Thiết lập và khởi động máy

- Bảo trì định kỳ

Tổn thất về hiệu suất (Performance loss)

Những tổn thất về hiệu suất bao gồm: dừng máy nhỏ và thiết bị vận hành với tốc độ thấp. So với các loại dừng máy được mô tả ở trên, các sự cố dừng máy nhỏ thường kéo dài dưới vài phút và được giải quyết mà không cần bảo trì. Nguyên nhân có thể bao gồm:

- Vật liệu bị kẹt hoặc sai lệch

- Thiết lập máy không chính xác

- Cảm biến máy có vấn đề

- Vệ sinh thiết bị

Ngoài ra, thiết bị vận hành với tốc độ thấp có thể bắt nguồn từ một số nguyên nhân sau:

- Điều kiện vận hành không phù hợp

- Khởi động và tắt máy

- Chất lượng vật liệu kém

- Người vận hành thiếu kinh nghiệm

Tổn thất về chất lượng (Quality loss)

Tổn thất liên quan đến chất lượng bao gồm: sản phẩm lỗi và lỗi khởi động. Sản phẩm lỗi có thể bao gồm các sản phẩm phải được làm lại, sản phẩm bị loại bỏ và sản phẩm không đáp ứng tiêu chuẩn chất lượng nhưng vẫn được chuyển sang giai đoạn tiếp theo.

Lỗi khởi động xảy ra khi máy móc sản xuất ra các sản phẩm lỗi do sự không ổn định trong quá trình khởi động, thay đổi cài đặt hoặc điều chỉnh bộ phận. Kinh nghiệm của người vận hành rất quan trọng để thực hiện cài đặt chính xác mà không cần thử nghiệm.

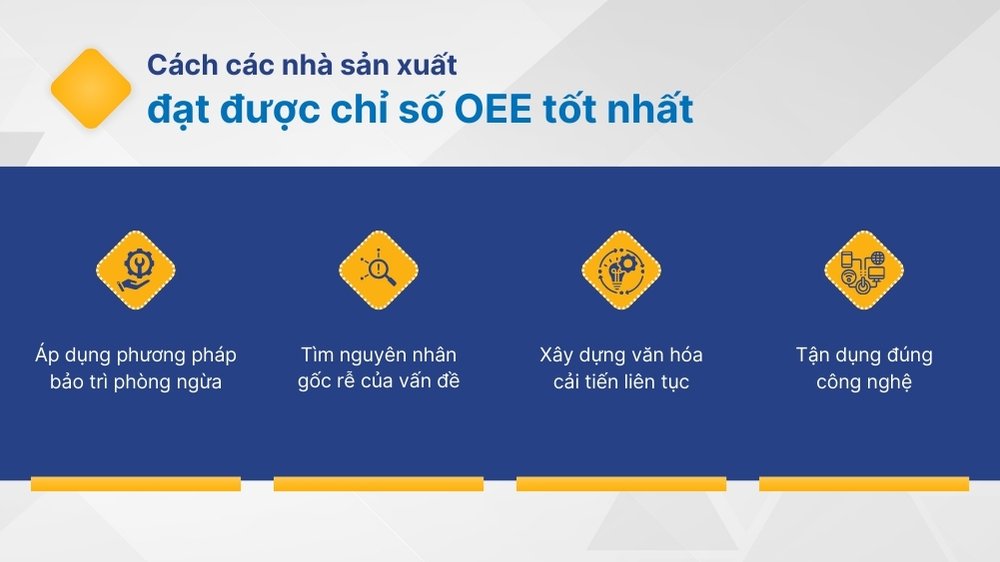

Cách các nhà sản xuất đạt được chỉ số OEE tốt nhất

Áp dụng phương pháp bảo trì phòng ngừa dựa trên chỉ số OEE

Một phương pháp tiếp cận bảo trì mang tính dự phòng và dựa trên dữ liệu giúp gia tăng các biến số tạo nên chỉ số OEE. Tự động hóa sẽ nâng cao khả năng phát hiện dấu hiệu của sự cố sớm và đảm bảo máy móc ở tình trạng tốt nhất.

Tìm ra nguyên nhân gốc rễ của vấn đề

Đừng chỉ dừng lại ở việc thu thập và lưu trữ dữ liệu, hãy biến nó thành nguồn thông tin hỗ trợ việc cải tiến quy trình kinh doanh. Nhờ vào việc đào sâu vào dữ liệu hiệu suất và lỗi, có thể truy tìm vấn đề đến nguồn gốc, tiến hành phân tích nguyên nhân gốc rễ và thực hiện thay đổi. Bạn có thể sử dụng phương pháp 5 whys hoặc biểu đồ xương cá để thực hiện nhiệm vụ này.

Xây dựng văn hóa cải tiến liên tục

Doanh nghiệp không nên hài lòng với tình trạng tốt ở mức chấp nhận được hiện tại. Hãy nhớ rằng chỉ số OEE cung cấp những thông tin hữu ích để thúc đẩy cải tiến và có thể liên tục nâng cấp bộ phận bảo trì lên mức tối đa.

Tận dụng đúng công nghệ

Bảo trì 4.0 đòi hỏi các nguồn lực tiên tiến hơn nhiều so với chỉ sử dụng bảng tính Excel. Điện toán biên (Edge computing) và thiết bị IoT với khả năng thu thập và giám sát dữ liệu theo thời gian thực giúp dễ dàng hơn trong việc phân tích dữ liệu sản xuất để thực hiện cải tiến, đánh giá hiệu suất tài sản và hệ thống, và theo dõi tiến độ thực tế so với các chỉ tiêu KPI đề ra.

Lợi ích của việc cải thiện chỉ số OEE trong sản xuất

Khi đội ngũ bảo trì đồng lòng cam kết cải thiện OEE, họ sẽ đạt được những lợi ích sau:

- Tăng năng suất và hiệu quả làm việc: Giảm thiểu thời gian ngừng hoạt động không cần thiết trên toàn bộ dây chuyền sản xuất giúp các nhà sản xuất đạt được thời gian chu kỳ (Cycle time) lý tưởng. Điều này đồng nghĩa với việc sử dụng tài nguyên hiệu quả hơn và tăng tỷ lệ sản xuất.

- Giảm thiểu chi phí bảo trì: Cải thiện chỉ số OEE giúp giảm chi phí bảo trì tổng thể bằng việc giảm phế phẩm, sản xuất lại, thời gian máy chết và các yếu tố gây lãng phí khác

- Cải thiện độ tin cậy và giá trị vòng đời của thiết bị: Tăng cường bảo trì phòng ngừa và chủ động giúp đảm bảo giải quyết kịp thời các vấn đề của thiết bị và duy trì máy móc hoạt động hiệu quả trong thời gian lâu nhất.

- Nâng cao chất lượng sản phẩm: Bằng cách giảm lỗi và duy trì tính ổn định, quy trình sản xuất sẽ trở nên đáng tin cậy hơn và đáp ứng tốt nhu cầu từ phía khách hàng.

- Ra quyết định dựa trên dữ liệu: Tất cả dữ liệu về hiệu suất thiết bị hỗ trợ cho việc quyết định chính xác hơn ở nhiều khía cạnh để thực hiện cải tiến quy trình.

Tạm kết

Tóm lại, chỉ số OEE đóng vai trò quan trọng trong quản lý sản xuất tinh gọn bằng cách đưa ra một đánh giá toàn diện về hiệu quả sản xuất trong doanh nghiệp. Chỉ số OEE có khả năng cung cấp cái nhìn khách quan về các cơ hội cải tiến, hỗ trợ việc ra quyết định và thúc đẩy văn hóa cải tiến liên tục.

——————————-