MPS là gì? Bí quyết vận hành nhà máy trơn tru

Kinh nghiệm chuyển đổi số tại DHL

18 August, 2025

Kinh nghiệm triển khai ERP tại DHL

18 August, 2025Last updated on 3 October, 2025

Trong ngành sản xuất, sự thiếu đồng bộ giữa bộ phận kinh doanh và nhà máy thường dẫn đến nhiều vấn đề nghiêm trọng như trễ hẹn giao hàng, tồn kho không kiểm soát và chi phí sản xuất tăng cao. Giải pháp cho bài toán này chính là MPS – Lịch trình sản xuất chính (Master Production Schedule).

MPS là công cụ trung tâm giúp doanh nghiệp sản xuất đúng sản phẩm, đúng số lượng, đúng thời điểm và tối ưu hóa toàn bộ hoạt động vận hành. Bài viết này của OCD sẽ giải thích chi tiết MPS là gì, vai trò quan trọng của nó trong sản xuất, đồng thời hướng dẫn quy trình xây dựng MPS hiệu quả để doanh nghiệp phát triển bền vững.

MPS là gì? Hiểu đúng và sâu về Master Production Schedule

MPS, viết tắt của Master Production Schedule, là lịch trình sản xuất chính, tức là kế hoạch chi tiết xác định rõ: sản phẩm nào sẽ được sản xuất, với số lượng bao nhiêu, và trong khoảng thời gian nào (thường là tuần hoặc tháng). Nói cách khác, MPS là kế hoạch tổng thể để điều phối sản xuất các sản phẩm thành phẩm nhằm đáp ứng nhu cầu thị trường và đơn hàng khách hàng.

Không giống như các kế hoạch sản xuất hàng ngày chi tiết từng công đoạn, MPS chỉ tập trung vào bức tranh tổng thể giúp doanh nghiệp cân bằng giữa nhu cầu và công suất thực tế, đồng thời làm cầu nối giữa bộ phận bán hàng và sản xuất.

Vai trò thực tiễn của MPS

MPS không chỉ là một bảng kế hoạch với các con số, mà còn là “bản hợp đồng nội bộ sống động” giữa phòng kinh doanh và bộ phận nhà máy, giúp:

- Đảm bảo sản xuất đúng sản phẩm (không dư thừa, không thiếu hụt).

- Xác định sản xuất đúng số lượng phù hợp đơn hàng và dự báo.

- Quy định sản xuất đúng thời điểm, tránh tồn kho lâu hay thiếu hàng giao khách.

- Tối ưu sử dụng nguồn lực: máy móc, nhân công, vật liệu.

Nếu ví nhà máy như một dàn nhạc giao hưởng, thì MPS chính là vị nhạc trưởng điều phối mọi bộ phận sản xuất cùng chơi một bản nhạc hài hòa, tránh rối loạn và lãng phí nguồn lực.

Những điều MPS “không phải” để tránh nhầm lẫn

Việc phân biệt MPS với các khái niệm quản lý sản xuất khác là rất quan trọng để triển khai hiệu quả:

| Thuật ngữ | Mục đích | Thời gian | Đối tượng | Tính cam kết |

|---|---|---|---|---|

| Dự báo bán hàng (Sales Forecast) | Phỏng đoán nhu cầu thị trường | Tháng, Quý | Nhóm sản phẩm (families) | Không cam kết |

| Kế hoạch sản xuất tổng thể (APP) | Đặt mục tiêu sản lượng tổng thể | Tháng, Quý | Nhóm sản phẩm (families) | Mục tiêu chiến lược |

| Lịch trình sản xuất chính (MPS) | Lập kế hoạch sản xuất thành phẩm chi tiết | Tuần | Sản phẩm cuối cùng (SKU) | Cam kết sản xuất |

| Hoạch định nhu cầu nguyên vật liệu (MRP) | Lập kế hoạch mua nguyên liệu, linh kiện, lắp ráp chi tiết | Ngày, Tuần | Nguyên vật liệu, linh kiện | Kế hoạch chi tiết |

- MPS không phải là dự báo bán hàng: Dự báo chỉ là ước tính nhu cầu, còn MPS là cam kết sản xuất dựa trên dự báo này và các dữ liệu thực tế như đơn hàng, tồn kho, năng lực.

- MPS không phải là kế hoạch sản xuất hàng ngày: Nó chỉ định rõ số lượng sản xuất theo tuần hoặc tháng, còn các lịch trình chi tiết ngày giờ là nhiệm vụ của các kế hoạch cấp thấp hơn.

- MPS là điểm khởi đầu cho MRP và kế hoạch năng lực: MPS cung cấp kế hoạch sản xuất thành phẩm để MRP lập kế hoạch nguyên vật liệu và RCCP đánh giá năng lực.

Hiểu đúng bản chất và sự khác biệt của MPS giúp doanh nghiệp xây dựng kế hoạch phù hợp, giảm thiểu sai sót và tối ưu hoạt động sản xuất.

Tại sao MPS là “trái tim” của mọi hoạt động sản xuất?

MPS giữ vai trò trọng yếu vì nó ảnh hưởng trực tiếp đến hiệu quả sản xuất và sự hài lòng của khách hàng qua các lợi ích thiết thực:

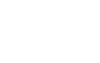

Tầm quan trọng của MPS

Tối ưu hóa việc sử dụng nguồn lực và công suất

MPS giúp cân bằng nhu cầu sản xuất với năng lực thực tế của nhà máy (máy móc, nhân công). Nhờ đó, bằng cách dàn trải các lệnh sản xuất một cách hợp lý theo thời gian, MPS giúp:

- Tránh tình trạng quá tải: Ngăn chặn việc dồn ép sản xuất vào một thời điểm, gây áp lực lên nhân công và máy móc, dẫn đến sai sót và giảm chất lượng.

- Giảm thời gian chết (downtime): Tận dụng tối đa công suất, tránh để máy móc và nhân viên “ngồi chơi” trong những giai đoạn thấp điểm.

- Hoạch định nhân sự hiệu quả: Giúp phòng nhân sự lên kế hoạch tuyển dụng, đào tạo hoặc sắp xếp ca làm việc một cách chủ động.

Giảm thiểu chi phí tồn kho một cách thông minh

- MPS giúp chuyển từ chiến lược sản xuất để tồn kho (Make to Stock – MTS) sang sản xuất theo đơn hàng thực tế (Make to Order – MTO hoặc Assemble to Order – ATO).

- Chỉ sản xuất đúng số lượng thành phẩm cần thiết, giảm tồn kho dư thừa vốn bị “chôn” trong kho.

- Tính toán mức tồn kho an toàn dựa trên dữ liệu chính xác, tránh ước lượng cảm tính dẫn đến tồn kho quá nhiều hoặc thiếu hụt

Nâng cao dịch vụ khách hàng một cách vượt trội

Đây là một trong những lợi ích lớn nhất và dễ thấy nhất. Cụ thể là:

- Bộ phận kinh doanh biết chính xác thời gian sản xuất để cam kết ngày giao hàng với khách hàng (Available to Promise – ATP).

- Chủ động thông báo điều chỉnh kế hoạch nếu có sự thay đổi, tránh để khách hàng chờ đợi vô vọng.

- Tăng tỷ lệ giao hàng đúng hạn (On-Time Delivery – OTD), đây là chỉ số KPI quan trọng đo lường hiệu quả chuỗi cung ứng.

- Tạo sự ổn định cho toàn bộ chuỗi cung ứng

Tạo sự ổn định cho toàn chuỗi cung ứng

- MPS là đầu vào thiết yếu cho hệ thống MRP hoạch định nguyên vật liệu và các bộ phận mua hàng.

- Giúp nhà cung cấp dự đoán kế hoạch sản xuất của doanh nghiệp, từ đó họ có thể lập kế hoạch sản xuất và giao hàng ổn định, giảm thiểu rủi ro đứt gãy chuỗi cung ứng.

Cung cấp dữ liệu để ra quyết định chiến lược

MPS cung cấp dữ liệu để ban lãnh đạo phân tích:

- Năng lực nhà máy hiện có đã được khai thác tối đa chưa.

- Nút thắt cổ chai trong sản xuất là gì và xử lý ra sao.

- Cần đầu tư thêm máy móc, thiết bị, hay mở rộng nhân sự như thế nào trong thời gian tới.

Vậy nên, một MPS được lập và quản lý khoa học chính là cơ sở để doanh nghiệp vận hành hiệu quả, tiết kiệm chi phí và đáp ứng thị trường linh hoạt.

Các yếu tố cấu thành một MPS hiệu quả: Đầu vào & Đầu ra

Để lập được MPS hiệu quả, doanh nghiệp cần hiểu rõ các dữ liệu đầu vào và kết quả đầu ra của MPS.

Đầu vào (Inputs) của MPS gồm:

- Kế hoạch sản xuất tổng thể (Aggregate Production Plan – APP): Là kế hoạch dài hạn, xác định tổng sản lượng từng dòng sản phẩm trong 6-18 tháng để làm căn cứ cho MPS chi tiết hơn.

- Dự báo nhu cầu thị trường: Số lượng sản phẩm dự kiến khách hàng sẽ mua, dùng cho sản phẩm sản xuất để tồn kho (MTS).

- Đơn hàng khách hàng thực tế: Dữ liệu đơn hàng chắc chắn giúp MPS đưa ra cam kết chính xác cho sản phẩm sản xuất theo đơn hàng (MTO, ATO).

- Mức tồn kho hiện tại: Lượng thành phẩm sẵn có trong kho để tính toán nhu cầu sản xuất ròng (net requirement).

- Dữ liệu về năng lực sản xuất: Thông tin về ca làm việc, công suất máy móc, nhân công, thời gian bảo trì thiết bị…

- Chính sách tồn kho và kích thước lô sản xuất: Các quy định về tồn kho an toàn, quy mô sản xuất tối ưu theo lô hàng.

Kết quả đầu ra (Outputs) của MPS bao gồm:

- Lịch trình sản xuất chi tiết: Danh sách sản phẩm sản xuất, số lượng theo từng tuần hoặc chu kỳ cụ thể.

- Dữ liệu cho MRP: MPS là đầu vào quan trọng để hệ thống MRP phân tích nguyên vật liệu và linh kiện cần mua, thời gian đặt hàng.

- Dữ liệu cho hoạch định công suất sơ bộ (RCCP): Giúp kiểm tra tính khả thi kế hoạch sản xuất dựa trên nguồn lực trọng yếu.

- Số lượng cam kết giao hàng (ATP): Bộ phận kinh doanh sử dụng để hứa hẹn giao hàng chính xác với khách hàng mới mà không ảnh hưởng đơn hàng đã xác nhận.

- Dự báo tồn kho: Kế hoạch sản xuất chi tiết cũng giúp dự báo biến động tồn kho theo thời gian để quản lý kho hiệu quả.

Quy trình 7 bước xây dựng một MPS hiệu quả

Xây dựng một MPS hiệu quả trong thực tế đòi hỏi quy trình bài bản và sự phối hợp nhịp nhàng giữa các phòng ban. Dưới đây là 7 bước cần thiết:

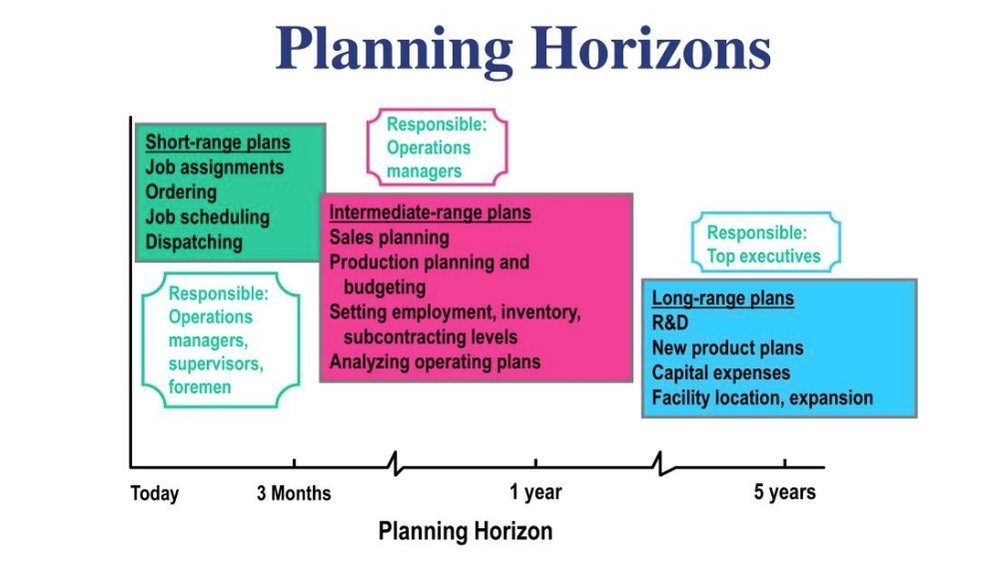

Bước 1: Xác định chân trời kế hoạch (Planning horizon)

Chân trời kế hoạch là khoảng thời gian mà MPS sẽ bao quát. Thời gian này phải đủ dài để bao phủ tổng thời gian cung ứng (lead time cộng dồn) của sản phẩm.

Ví dụ: Nếu nguyên vật liệu mất 6 tuần mua về và sản xuất mất 2 tuần, thì chân trời kế hoạch MPS nên ít nhất 8 tuần. Thông thường, MPS được lập cho khoảng thời gian 3-12 tháng tùy loại sản phẩm.

Bước 2: Tổng hợp dữ liệu đầu vào

Thu thập chính xác và đầy đủ các dữ liệu đầu vào như đơn đặt hàng khách hàng, dự báo bán hàng, tồn kho hiện tại, công suất nhà máy, kích thước lô sản xuất, chính sách tồn kho. Nguyên tắc quan trọng: “Garbage In, Garbage Out” – dữ liệu đầu vào kém sẽ dẫn đến kế hoạch MPS không chính xác.

Bước 3: Xây dựng MPS sơ bộ

Sau khi đã có dữ liệu, người lập kế hoạch (Master Planner) sẽ tạo ra một bản nháp đầu tiên của MPS. Công thức cơ bản tại mỗi kỳ: Nhu cầu sản xuất = Max(Dự báo, Đơn hàng thực tế) – Tồn kho đầu kỳ. Sau đó, con số này sẽ được điều chỉnh theo chính sách kích thước lô sản xuất (ví dụ, luôn sản xuất theo lô 100 sản phẩm).

Ví dụ cụ thể:

- Dự báo tuần tới: 220 sản phẩm

- Đơn hàng thực tế: 180 sản phẩm

- Tồn kho đầu kỳ: 50 sản phẩm

- Chính sách sản xuất: luôn sản xuất theo lô 100 sản phẩm

Xác định nhu cầu sản xuất:

- Max(Dự báo, Đơn hàng) = Max(220, 180) = 220

- Nhu cầu = 220 – 50 = 170 sản phẩm

Điều chỉnh theo chính sách lô sản xuất: Do phải sản xuất theo lô 100 → kế hoạch được làm tròn thành 200 sản phẩm. Kết quả: MPS tuần tới = sản xuất 200 sản phẩm

Bước 4: Kiểm tra năng lực sơ bộ (Rough-Cut Capacity Planning – RCCP)

Đây là bước “kiểm tra thực tế” không thể thiếu. Câu hỏi đặt ra là: Liệu MPS sơ bộ có khả thi với nguồn lực hiện có không? Sử dụng RCCP để ước tính tải công việc mà MPS tạo ra cho các nguồn lực trọng yếu (ví dụ: máy dập, dây chuyền sơn, đội ngũ lắp ráp tay nghề cao). Nếu kết quả cho thấy tải công việc vượt quá 100% công suất, MPS đó là bất khả thi.

Bước 5: Điều chỉnh, cân bằng và tối ưu

Khi đó, nếu RCCP cho thấy sự quá tải, Master Planner phải quay lại điều chỉnh MPS. Các phương án điều chỉnh có thể là:

- Dời một số lệnh sản xuất sang tuần sau.

- Đàm phán với bộ phận kinh doanh để thay đổi ngày giao hàng.

- Xem xét phương án làm thêm giờ, thuê ngoài (outsource).

Quá trình này về cơ bản là một vòng lặp: Điều chỉnh MPS -> Kiểm tra lại RCCP -> Điều chỉnh MPS… cho đến khi tìm được một kế hoạch vừa đáp ứng nhu cầu, vừa khả thi về mặt năng lực.

Bước 6: Phê duyệt và “đóng băng” MPS

Một khi đã có một lịch trình khả thi và được đồng thuận, MPS sẽ được phê duyệt chính thức. Phần gần nhất của MPS (ví dụ: 1-2 tuần tới) thường sẽ được “đóng băng” (frozen), có nghĩa là không được phép thay đổi trừ những trường hợp khẩn cấp nhất. Điều này tạo sự ổn định cho sản xuất và nhà cung cấp. Trong khi đó, các tuần xa hơn có thể “linh hoạt” (slushy) hoặc “lỏng” (liquid) để có thể điều chỉnh khi có thông tin mới.

Bước 7: Theo dõi, đo lường và cập nhật liên tục

MPS không phải văn bản tĩnh mà cần theo dõi liên tục:

- So sánh sản xuất thực tế với kế hoạch.

- Phân tích sai lệch và nguyên nhân.

- Cập nhật kế hoạch cho tuần tiếp theo.

- Các chỉ số KPIs quan trọng: MPS Attainment (mức hoàn thành MPS), On-Time Delivery (tỷ lệ giao hàng đúng hạn), Inventory Turns (vòng quay tồn kho).

Thách thức thường gặp và giải pháp đi kèm

Triển khai MPS không tránh khỏi các khó khăn, dưới đây là những thách thức phổ biến cùng cách khắc phục:

Dự báo bán hàng không chính xác

- Nguyên nhân: Biến động thị trường, dữ liệu lịch sử thiếu, phương pháp dự báo lỗi thời.

- Giải pháp: Dùng phần mềm dự báo chuyên dụng, áp dụng đa phương pháp (trung bình động, mô hình Holt-Winters…), tăng phối hợp giữa bán hàng và marketing trong quy trình S&OP.

Dữ liệu đầu vào kém chất lượng

- Nguyên nhân: Tồn kho không đúng thực tế, sai định mức nguyên vật liệu (BOM), thời gian chu trình sản xuất chưa cập nhật.

- Giải pháp: Áp dụng hệ thống quản lý kho bằng mã vạch (WMS), kiểm toán BOM thường xuyên, xây dựng nguồn dữ liệu duy nhất (single source of truth).

Thiếu phối hợp giữa các phòng ban (Hiệu ứng “Silo”)

- Nguyên nhân: Phòng ban làm việc riêng rẽ, mục tiêu không đồng nhất.

- Giải pháp: Thiết lập các cuộc họp S&OP hàng tháng, rõ trách nhiệm cho Master Planner, xây dựng KPI dùng chung cho các phòng ban tham gia MPS.

- Cuộc họp S&OP (Sales and Operations Planning) là buổi họp định kỳ của một nhóm liên chức năng (bán hàng, marketing, tài chính, vận hành, cung ứng) để phối hợp và lập kế hoạch tích hợp cho hoạt động kinh doanh, nhằm cân bằng nhu cầu thị trường với khả năng cung ứng, tối ưu hóa chuỗi cung ứng và đạt được mục tiêu tài chính của công ty.

Thay đổi đột ngột (đơn hàng khẩn, sự cố máy móc)

- Nguyên nhân: Môi trường kinh doanh luôn biến động bất thường.

- Giải pháp: Thiết lập khu vực “đóng băng” và “linh hoạt” trong MPS, duy trì tồn kho an toàn hợp lý, xây dựng quy trình xử lý thay đổi rõ ràng.

Phụ thuộc quá nhiều vào công cụ thủ công (Excel)

- Nguyên nhân: Excel dễ sai sót, tốn thời gian, không quản lý dữ liệu lớn hiệu quả.

- Giải pháp: Đầu tư hệ thống phần mềm ERP có phân hệ quản lý sản xuất mạnh mẽ, tự động hóa lập kế hoạch MPS.

Vai trò của Công nghệ: ERP và các phần mềm chuyên dụng

Trong kỷ nguyên công nghiệp 4.0, doanh nghiệp không thể phụ thuộc hoàn toàn vào phương pháp thủ công để quản lý MPS. Các hệ thống ERP hiện đại như SAP, Oracle NetSuite, Microsoft Dynamics 365, Odoo cung cấp các module hoạch định và quản lý sản xuất tích hợp giúp:

- Tự động hóa: Tổng hợp dữ liệu tự động, tính toán nhu cầu, tạo MPS sơ bộ chính xác và nhanh chóng.

- Tích hợp dữ liệu: Liên kết dữ liệu bán hàng, sản xuất, kho, mua hàng trong cùng hệ thống, giảm lỗi do dữ liệu sai lệch.

- Hiển thị trực quan: Báo cáo, dashboard giúp quản lý dễ dàng theo dõi tiến độ và phát hiện vấn đề.

- Chạy các kịch bản “What-if”: Mô phỏng các tình huống thay đổi đơn hàng, công suất, nguyên vật liệu để ra quyết định tối ưu.

- Cải thiện phối hợp: Nhiều người từ các phòng ban cùng truy cập hệ thống, thúc đẩy hợp tác trong toàn doanh nghiệp.

Ứng dụng công nghệ hiện đại giúp doanh nghiệp vận hành MPS hiệu quả hơn, giảm thiểu rủi ro và nâng cao năng lực cạnh tranh.

Câu hỏi thường gặp (FAQ) về MPS

1. Ai là người chịu trách nhiệm cho MPS trong công ty?

- Thông thường là Master Planner hoặc Production Planner. Đây là một vị trí chuyên biệt, đòi hỏi kỹ năng phân tích, giao tiếp và hiểu biết sâu sắc về cả kinh doanh và sản xuất.

2. Tần suất cập nhật MPS là bao lâu?

- Phổ biến nhất là hàng tuần. Mỗi tuần, Master Planner sẽ xem xét lại MPS, cập nhật các đơn hàng mới và kết quả sản xuất thực tế của tuần trước, sau đó điều chỉnh kế hoạch cho các tuần tiếp theo.

3. MPS áp dụng cho loại hình sản xuất nào?

- MPS linh hoạt và có thể áp dụng cho nhiều loại hình sản xuất:

- Sản xuất để tồn kho (Make-to-Stock – MTS): Phổ biến nhất, MPS dựa nhiều vào dự báo.

- Sản xuất theo đơn hàng (Make-to-Order – MTO): MPS dựa chủ yếu vào đơn hàng thực tế.

- Lắp ráp theo đơn hàng (Assemble-to-Order – ATO): MPS sẽ hoạch định sản xuất các cụm lắp ráp chính (sub-assembly), sau đó chờ đơn hàng để lắp ráp thành phẩm cuối cùng.

Kết luận: MPS là chìa khóa vận hành sản xuất hiệu quả và tăng lợi thế cạnh tranh

MPS không chỉ là một bảng biểu con số mà là bộ não điều phối sản xuất, kết nối chặt chẽ giữa bán hàng, sản xuất, mua hàng và tài chính trong doanh nghiệp.

Một MPS được xây dựng khoa học giúp:

- Đảm bảo giao hàng đúng hẹn, giữ uy tín với khách hàng.

- Sử dụng tài sản (máy móc, nhân công, vốn) hiệu quả nhất.

- Kiểm soát tối ưu chi phí, đặc biệt trong tồn kho.

- Tạo môi trường làm việc ổn định, dự đoán được.

Trong bối cảnh thị trường ngày càng yêu cầu sự nhanh nhạy và chính xác, làm chủ MPS trở thành điều kiện tiên quyết để doanh nghiệp tồn tại và phát triển bền vững. Doanh nghiệp sản xuất hãy bắt đầu xây dựng lại quy trình hoạch định sản xuất ngay hôm nay để đón đầu cơ hội và vượt qua thách thức trong tương lai.

Tham khảo dịch vụ Tư vấn Quản trị sản xuất của OCD

- Phân tích và tối ưu hóa quy trình sản xuất: OCD hỗ trợ doanh nghiệp đánh giá hiện trạng, nhận diện các điểm nghẽn và đề xuất giải pháp cải tiến quy trình, từ đó giảm thiểu lãng phí và nâng cao năng suất.

- Thiết kế hệ thống quản lý sản xuất hiện đại: Xây dựng các hệ thống quản lý sản xuất thông minh dựa trên công nghệ tiên tiến, phù hợp với đặc thù từng ngành nghề.

- Áp dụng công cụ quản lý tiên tiến: OCD triển khai các công cụ quản lý như Lean, Six Sigma, và TPM, giúp tối ưu hóa quy trình và giảm thiểu sai sót trong sản xuất.

- Đào tạo và nâng cao năng lực quản lý: Trong dịch vụ tư vấn quản trị sản xuất, OCD cung cấp các chương trình đào tạo thực tiễn cho đội ngũ quản lý và nhân viên, giúp họ áp dụng thành công các phương pháp cải tiến sản xuất.

Tìm hiểu ngay tại:

——————————-