Chỉ số KPI đánh giá hiệu suất sản xuất

Phân tích hiệu suất sản xuất: Lợi ích và phương pháp

15 June, 2025

Công cụ nâng cao hiệu suất công việc

15 June, 2025Last updated on 15 June, 2025

Trong bối cảnh cạnh tranh gay gắt của ngành sản xuất hiện đại, việc đánh giá chính xác hiệu suất là chìa khóa để tồn tại và phát triển. Ứng dụng các chỉ số KPI (Key Performance Indicators) không chỉ là một công cụ đo lường mà còn là kim chỉ nam giúp doanh nghiệp định vị được điểm mạnh, điểm yếu, tối ưu hóa quy trình và đưa ra quyết định chiến lược. Từ việc nâng cao năng suất, cải thiện chất lượng đến việc giảm chi phí và đáp ứng kịp thời nhu cầu thị trường, KPI mang lại cái nhìn toàn diện, minh bạch về hiệu quả hoạt động sản xuất.

Chỉ số KPI đánh giá hiệu suất sản xuất là gì?

Chỉ số KPI (Key Performance Indicator) đánh giá hiệu suất sản xuất là các thước đo định lượng được sử dụng để theo dõi, đánh giá và quản lý mức độ hiệu quả của các hoạt động sản xuất theo thời gian. Chúng giúp doanh nghiệp hiểu rõ quy trình sản xuất đang hoạt động tốt đến đâu so với các mục tiêu đã đề ra, từ đó xác định các khu vực cần cải thiện và đưa ra quyết định tối ưu hóa.

Nói một cách đơn giản, KPI sản xuất là “kim chỉ nam” giúp nhà quản lý nhìn thấy bức tranh toàn cảnh về hiệu suất của nhà máy, từ đó đưa ra các điều chỉnh cần thiết để đạt được mục tiêu về năng suất, chất lượng, chi phí và thời gian giao hàng.

Các thành phần và ý nghĩa của KPI trong sản xuất:

KPI trong sản xuất thường tập trung vào các khía cạnh cốt lõi như:

- Chất lượng (Quality): Đảm bảo sản phẩm đạt tiêu chuẩn và giảm thiểu lỗi.

- Chi phí (Cost): Tối ưu hóa chi phí sản xuất để tăng lợi nhuận.

- Thời gian (Time/Delivery): Đảm bảo sản xuất và giao hàng đúng tiến độ.

- Hiệu suất/Năng suất (Productivity/Performance): Tối đa hóa sản lượng từ các nguồn lực hiện có.

Vai trò của KPI trong đánh giá hiệu suất sản xuất:

- Đo lường và đánh giá khách quan: KPI cung cấp các số liệu cụ thể, giúp đánh giá hiệu suất một cách chính xác, minh bạch, tránh sự chủ quan.

- Xác định điểm mạnh, điểm yếu: Qua việc theo dõi KPI, doanh nghiệp có thể nhanh chóng nhận diện được những quy trình, thiết bị hay bộ phận nào đang hoạt động tốt và những điểm nào cần cải thiện.

- Định hướng cải tiến liên tục: KPI là cơ sở để đặt ra mục tiêu, xây dựng kế hoạch hành động và theo dõi tiến độ của các sáng kiến cải tiến.

- Hỗ trợ ra quyết định: Dữ liệu từ KPI giúp các nhà quản lý đưa ra các quyết định chiến lược và chiến thuật dựa trên thông tin thực tế.

- Tăng tính trách nhiệm: Với các chỉ tiêu rõ ràng, nhân viên và các bộ phận sẽ có trách nhiệm cao hơn trong việc hoàn thành nhiệm vụ và đóng góp vào mục tiêu chung.

Tóm lại, KPI đánh giá hiệu suất sản xuất là một công cụ không thể thiếu để doanh nghiệp không ngừng nâng cao hiệu quả hoạt động, tối ưu hóa nguồn lực và duy trì lợi thế cạnh tranh trên thị trường.

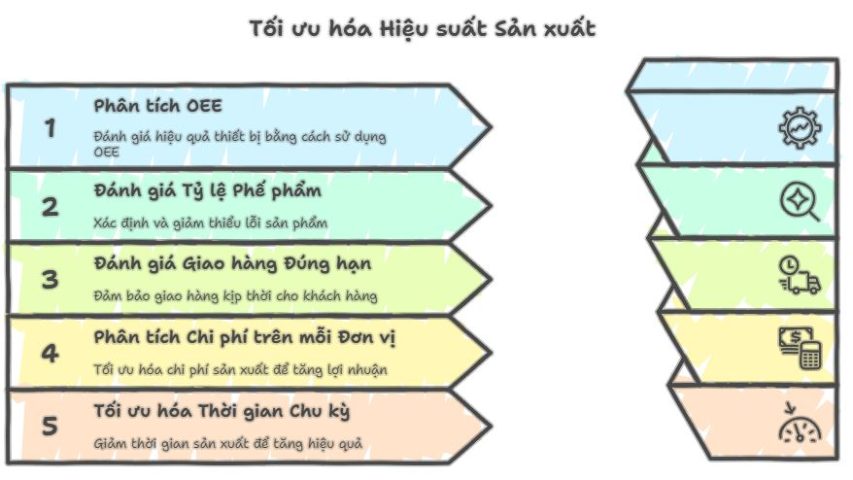

Các chỉ số KPI để phân tích hiệu suất sản xuất

Để đánh giá và cải thiện hiệu suất sản xuất, việc theo dõi các chỉ số KPI (Key Performance Indicators) là vô cùng quan trọng. Dưới đây là các chỉ số KPI chính cùng với ý nghĩa và các thành phần chi tiết:

- OEE (Overall Equipment Effectiveness – Hiệu Suất Thiết Bị Tổng Thể)

- Ý nghĩa: OEE là một chỉ số toàn diện đo lường mức độ hiệu quả của một thiết bị sản xuất, kết hợp ba yếu tố chính: tính sẵn sàng (Availability), hiệu suất (Performance) và chất lượng (Quality). OEE lý tưởng là 100%, có nghĩa là thiết bị đang sản xuất ra những sản phẩm hoàn hảo, nhanh nhất có thể và không có thời gian dừng.

- Các thành phần:

- Tính sẵn sàng (Availability): Là tỷ lệ thời gian hoạt động thực tế so với thời gian hoạt động dự kiến. Tính sẵn sàng bị ảnh hưởng bởi các sự cố dừng máy không kế hoạch (hỏng hóc, sửa chữa) và thời gian dừng máy có kế hoạch (bảo trì định kỳ, thay đổi ca).

- Công thức: Thời gian chạy thực tế / Thời gian hoạt động dự kiến.

- Hiệu suất (Performance): Là tỷ lệ số lượng sản phẩm thực tế được sản xuất so với số lượng sản phẩm dự kiến có thể sản xuất trong cùng một khoảng thời gian. Hiệu suất bị ảnh hưởng bởi tốc độ chậm (máy chạy dưới tốc độ tối đa) và các dừng máy nhỏ (ngừng ngắn, kẹt).

- Công thức: (Tổng số sản phẩm thực tế * Thời gian chu kỳ lý tưởng) / Thời gian chạy thực tế.

- Chất lượng (Quality): Là tỷ lệ sản phẩm đạt yêu cầu chất lượng (không lỗi) so với tổng số sản phẩm được sản xuất. Chất lượng bị ảnh hưởng bởi các sản phẩm lỗi, sản phẩm cần làm lại hoặc phế phẩm.

- Công thức: Số lượng sản phẩm đạt yêu cầu / Tổng số sản phẩm sản xuất.

- Tính sẵn sàng (Availability): Là tỷ lệ thời gian hoạt động thực tế so với thời gian hoạt động dự kiến. Tính sẵn sàng bị ảnh hưởng bởi các sự cố dừng máy không kế hoạch (hỏng hóc, sửa chữa) và thời gian dừng máy có kế hoạch (bảo trì định kỳ, thay đổi ca).

- Công thức OEE: Availability * Performance * Quality

- Tỷ lệ Phế phẩm (Defect Rate/Scrap Rate)

- Ý nghĩa: Tỷ lệ phế phẩm đo lường phần trăm sản phẩm không đạt tiêu chuẩn chất lượng và phải loại bỏ hoặc làm lại. Chỉ số này phản ánh hiệu quả của quy trình kiểm soát chất lượng và mức độ lãng phí trong sản xuất.

- Các thành phần:

- Số lượng sản phẩm phế phẩm: Tổng số đơn vị sản phẩm không đạt yêu cầu.

- Tổng số lượng sản phẩm sản xuất: Tổng số đơn vị sản phẩm được tạo ra trong một khoảng thời gian nhất định.

- Công thức: (Số lượng sản phẩm phế phẩm / Tổng số lượng sản phẩm sản xuất) * 100%

- Tỷ lệ Hoàn thành Đơn hàng Đúng hạn (On-Time Delivery Rate)

- Ý nghĩa: KPI này đo lường khả năng của nhà máy trong việc sản xuất và giao hàng cho khách hàng theo đúng thời gian đã cam kết. Nó phản ánh hiệu quả của quy trình lập kế hoạch sản xuất, quản lý chuỗi cung ứng và khả năng đáp ứng nhu cầu thị trường.

- Các thành phần:

- Số lượng đơn hàng được giao đúng hạn: Tổng số đơn hàng được hoàn thành và giao cho khách hàng trước hoặc đúng thời hạn đã định.

- Tổng số lượng đơn hàng: Tổng số đơn hàng được xử lý trong cùng một khoảng thời gian.

- Công thức: (Số lượng đơn hàng được giao đúng hạn / Tổng số lượng đơn hàng) * 100%

- Chi phí Sản xuất trên mỗi Đơn vị Sản phẩm (Cost per Unit)

- Ý nghĩa: Chỉ số này tính toán tổng chi phí để sản xuất một đơn vị sản phẩm. Đây là một KPI quan trọng để đánh giá hiệu quả chi phí của quy trình sản xuất và tìm kiếm cơ hội cắt giảm chi phí.

- Các thành phần:

- Tổng chi phí sản xuất: Bao gồm chi phí nguyên vật liệu, chi phí lao động trực tiếp, chi phí sản xuất chung (điện, nước, khấu hao máy móc, chi phí bảo trì, v.v.).

- Tổng số lượng đơn vị sản xuất: Tổng số sản phẩm hoàn thành trong kỳ.

- Công thức: Tổng chi phí sản xuất / Tổng số lượng đơn vị sản xuất

- Thời gian Chu kỳ Sản xuất (Production Cycle Time)

- Ý nghĩa: Thời gian chu kỳ sản xuất là tổng thời gian cần thiết để một sản phẩm đi qua toàn bộ quy trình sản xuất, từ khi bắt đầu đến khi hoàn thành. KPI này giúp xác định các điểm nghẽn trong quy trình và tối ưu hóa luồng sản xuất để giảm thời gian chờ đợi.

- Các thành phần:

- Thời gian xử lý: Thời gian thực tế mà công việc được thực hiện trên sản phẩm.

- Thời gian chờ đợi: Thời gian sản phẩm ở trạng thái chờ đợi giữa các công đoạn.

- Thời gian vận chuyển: Thời gian di chuyển sản phẩm giữa các trạm làm việc.

- Thời gian kiểm tra: Thời gian dành cho việc kiểm tra chất lượng.

- Công thức: Tổng thời gian xử lý + Tổng thời gian chờ đợi + Tổng thời gian vận chuyển + Tổng thời gian kiểm tra

- Sử dụng Năng lực Sản xuất (Capacity Utilization)

- Ý nghĩa: Chỉ số này đo lường mức độ sử dụng tối đa năng lực sản xuất của nhà máy so với năng lực tiềm năng. Sử dụng năng lực hiệu quả giúp tối ưu hóa tài nguyên và chi phí.

- Các thành phần:

- Sản lượng thực tế: Tổng số lượng sản phẩm được sản xuất trong một khoảng thời gian.

- Năng lực sản xuất tối đa: Số lượng sản phẩm tối đa mà nhà máy có thể sản xuất với các nguồn lực hiện có (máy móc, nhân công, không gian).

- Công thức: (Sản lượng thực tế / Năng lực sản xuất tối đa) * 100%

Việc theo dõi và phân tích thường xuyên các chỉ số KPI này sẽ giúp các nhà quản lý sản xuất đưa ra các quyết định sáng suốt để cải thiện hiệu suất, giảm chi phí và nâng cao chất lượng sản phẩm.

Lợi ích của việc áp dụng Chỉ số KPI đánh giá hiệu suất sản xuất

Việc áp dụng các chỉ số KPI (Key Performance Indicators) để đánh giá hiệu suất sản xuất mang lại nhiều lợi ích chiến lược và hoạt động cho doanh nghiệp. Dưới đây là những lợi ích chi tiết:

- Cải thiện Năng suất và Hiệu quả Hoạt động: KPI cung cấp cái nhìn sâu sắc về các yếu tố ảnh hưởng đến năng suất, từ tốc độ dây chuyền đến thời gian dừng máy. Khi các chỉ số như OEE (Overall Equipment Effectiveness), Thời gian Chu kỳ Sản xuất được theo dõi, doanh nghiệp có thể dễ dàng xác định các nút thắt cổ chai, lãng phí thời gian và tài nguyên, từ đó đưa ra các biện pháp cải tiến quy trình, tối ưu hóa vận hành để tăng sản lượng và hiệu quả.

- Nâng cao Chất lượng Sản phẩm: Các KPI liên quan đến chất lượng như Tỷ lệ Phế phẩm hoặc Tỷ lệ Sản phẩm Lỗi giúp doanh nghiệp nhanh chóng phát hiện các vấn đề về chất lượng ngay từ giai đoạn đầu của quy trình sản xuất. Điều này cho phép thực hiện các hành động khắc phục kịp thời, giảm thiểu số lượng sản phẩm không đạt yêu cầu, tiết kiệm chi phí làm lại và nâng cao uy tín thương hiệu thông qua sản phẩm chất lượng cao.

- Kiểm soát và Giảm Chi phí Sản xuất: Bằng cách theo dõi các KPI như Chi phí Sản xuất trên mỗi Đơn vị Sản phẩm hay Sử dụng Năng lực Sản xuất, doanh nghiệp có thể phân tích chi tiết từng khoản mục chi phí (nguyên vật liệu, lao động, năng lượng, bảo trì). Việc này giúp nhận diện các khu vực có thể cắt giảm chi phí không cần thiết, tối ưu hóa việc sử dụng tài sản và nhân lực, từ đó tăng biên lợi nhuận.

- Tăng cường Khả năng Đáp ứng và Giao hàng Đúng hạn: KPI như Tỷ lệ Hoàn thành Đơn hàng Đúng hạn trực tiếp phản ánh khả năng của nhà máy trong việc đáp ứng cam kết với khách hàng. Việc theo dõi chỉ số này giúp cải thiện kế hoạch sản xuất, quản lý tồn kho và chuỗi cung ứng hiệu quả hơn, đảm bảo sản phẩm được giao đúng thời gian, nâng cao sự hài lòng và giữ chân khách hàng.

- Ra quyết định dựa trên Dữ liệu Thực tế: Thay vì dựa vào cảm tính hay phỏng đoán, KPI cung cấp dữ liệu định lượng, khách quan về hiệu suất. Điều này cho phép các nhà quản lý đưa ra các quyết định chiến lược và hoạt động một cách sáng suốt, có cơ sở, từ việc đầu tư vào máy móc mới đến việc đào tạo nhân viên hay điều chỉnh quy trình sản xuất.

- Thúc đẩy Văn hóa Cải tiến Liên tục (Continuous Improvement): Khi các KPI được thiết lập rõ ràng và công khai, chúng tạo động lực cho các đội ngũ sản xuất không ngừng tìm kiếm cách để cải thiện hiệu suất. Việc đạt được các mục tiêu KPI khuyến khích sự đổi mới, học hỏi và áp dụng các phương pháp làm việc tốt nhất, từ đó tạo ra một môi trường làm việc năng động và hướng tới sự hoàn thiện.

- Đo lường và Đánh giá Hiệu suất của Nhân viên và Thiết bị: KPI không chỉ đánh giá hiệu suất tổng thể của nhà máy mà còn có thể được sử dụng để đánh giá hiệu suất của từng máy móc, dây chuyền hoặc thậm chí từng ca làm việc, từng nhân viên. Điều này giúp nhận diện các tài sản hoạt động kém hiệu quả, các kỹ năng cần đào tạo thêm, từ đó phân bổ nguồn lực một cách hợp lý và hiệu quả hơn.

Nhìn chung, việc áp dụng KPI trong sản xuất không chỉ là một công cụ đo lường mà còn là một phương pháp quản lý chiến lược giúp doanh nghiệp vận hành hiệu quả hơn, tiết kiệm chi phí, nâng cao chất lượng và tăng cường khả năng cạnh tranh trên thị trường.

Công cụ hỗ trợ đo lường và đánh giá KPI về hiệu suất sản xuất

Để đo lường và đánh giá KPI về hiệu suất sản xuất một cách hiệu quả, các doanh nghiệp thường sử dụng kết hợp nhiều công cụ và giải pháp công nghệ khác nhau. Dưới đây là các loại công cụ phổ biến:

- Hệ thống Thực thi Sản xuất (MES – Manufacturing Execution System):

- Mô tả: MES là một hệ thống thông tin chuyên biệt được thiết kế để giám sát, điều khiển và tối ưu hóa các hoạt động sản xuất trên sàn nhà máy theo thời gian thực. MES đóng vai trò quan trọng trong việc thu thập dữ liệu từ máy móc, thiết bị, và nhân công, sau đó xử lý và cung cấp thông tin cần thiết để đánh giá các KPI sản xuất.

- Chức năng nổi bật liên quan đến KPI:

- Thu thập dữ liệu tự động: Tự động thu thập dữ liệu về thời gian hoạt động/dừng máy, số lượng sản phẩm sản xuất, phế phẩm trực tiếp từ máy móc thông qua tích hợp với PLC, cảm biến IoT.

- Theo dõi tiến độ sản xuất: Cung cấp cái nhìn tức thời về trạng thái đơn hàng, tiến độ công việc, giúp đánh giá Tỷ lệ Hoàn thành Đơn hàng Đúng hạn và Thời gian Chu kỳ Sản xuất.

- Quản lý chất lượng: Ghi nhận và phân tích dữ liệu về các lỗi, phế phẩm, giúp tính toán Tỷ lệ Phế phẩm.

- Tính toán OEE: Nhiều hệ thống MES tích hợp sẵn khả năng tính toán và hiển thị chỉ số OEE theo thời gian thực, phân tích các yếu tố ảnh hưởng đến Tính sẵn sàng, Hiệu suất và Chất lượng.

- Báo cáo và Dashboard: Cung cấp các báo cáo và bảng điều khiển trực quan (dashboard) giúp người quản lý dễ dàng theo dõi các KPI quan trọng.

- Một số phần mềm MES phổ biến:

- SAP MES: Một giải pháp mạnh mẽ tích hợp với hệ thống ERP của SAP.

- Oracle MES (Cloud Manufacturing): Giải pháp MES dựa trên nền tảng đám mây của Oracle.

- Siemens MES: Nổi tiếng trong lĩnh vực tự động hóa công nghiệp.

- AVEVA MES: Cung cấp giải pháp toàn diện cho quản lý hoạt động sản xuất.

- MES-X (giải pháp tại Việt Nam): Phần mềm quản lý sản xuất được phát triển tại Việt Nam, linh hoạt và dễ tùy chỉnh.

- Phần mềm DlynX MES do Công ty Công nghệ DlynX phát triển với sự hợp tác với Công ty Tư vấn Quản lý OCD

- Phần mềm Hoạch định Nguồn lực Doanh nghiệp (ERP – Enterprise Resource Planning) với module sản xuất:

- Mô tả: ERP là một hệ thống phần mềm tích hợp quản lý tất cả các quy trình kinh doanh cốt lõi của một doanh nghiệp (từ tài chính, nhân sự, bán hàng đến sản xuất). Module sản xuất trong ERP giúp quản lý kế hoạch sản xuất, định mức vật tư, quản lý kho, và theo dõi chi phí.

- Chức năng nổi bật liên quan đến KPI:

- Quản lý chi phí sản xuất: Theo dõi chi phí nguyên vật liệu, lao động, chi phí chung, giúp tính toán Chi phí Sản xuất trên mỗi Đơn vị Sản phẩm.

- Lập kế hoạch và điều độ: Hỗ trợ lập kế hoạch sản xuất, quản lý đơn hàng, từ đó ảnh hưởng đến Tỷ lệ Hoàn thành Đơn hàng Đúng hạn.

- Quản lý kho và vật tư: Đảm bảo nguyên vật liệu sẵn có, giảm thiểu thời gian chờ đợi do thiếu hụt, gián tiếp ảnh hưởng đến Thời gian Chu kỳ Sản xuất.

- Một số phần mềm ERP có module sản xuất mạnh:

- SAP ERP: Hệ thống ERP hàng đầu thế giới với module sản xuất mạnh mẽ.

- Oracle ERP Cloud: Giải pháp ERP đám mây toàn diện.

- Microsoft Dynamics 365 Manufacturing: Một phần của bộ giải pháp Dynamics 365.

- Odoo Manufacturing: Giải pháp mã nguồn mở linh hoạt, phù hợp với SME.

- Bravo ERP, Fast Business Online, 1Office (giải pháp tại Việt Nam): Các phần mềm ERP được ưa chuộng tại Việt Nam, cung cấp các tính năng quản lý sản xuất.

- Phần mềm Business Intelligence (BI) và Dashboarding:

- Mô tả: Các công cụ BI giúp thu thập, xử lý và trực quan hóa dữ liệu từ nhiều nguồn khác nhau (MES, ERP, hệ thống SCADA, Excel, v.v.) để tạo ra các báo cáo và bảng điều khiển (dashboard) tương tác. Chúng giúp người dùng dễ dàng theo dõi và phân tích các KPI một cách trực quan.

- Chức năng nổi bật liên quan đến KPI:

- Trực quan hóa dữ liệu: Biến dữ liệu thô thành biểu đồ, đồ thị, bảng biểu dễ hiểu, giúp nhanh chóng nắm bắt tình hình hiệu suất.

- Phân tích chuyên sâu: Khả năng khoan sâu vào dữ liệu (drill-down) để tìm hiểu nguyên nhân gốc rễ của các vấn đề.

- Tạo báo cáo tùy chỉnh: Cho phép người dùng tự tạo báo cáo và dashboard theo nhu cầu cụ thể.

- Cảnh báo tự động: Cài đặt cảnh báo khi KPI vượt ngưỡng cho phép.

- Một số phần mềm BI/Dashboarding phổ biến:

- Tableau: Nổi tiếng với khả năng trực quan hóa dữ liệu mạnh mẽ.

- Microsoft Power BI: Công cụ BI của Microsoft, tích hợp tốt với hệ sinh thái Microsoft.

- Qlik Sense/QlikView: Cung cấp khả năng khám phá dữ liệu mạnh mẽ.

- Domo, Klipfolio, Geckoboard, SimpleKPI: Các nền tảng dashboarding và KPI chuyên dụng.

- Phần mềm KPI digiiTeamW do OOC phát triển

- Hệ thống Quản lý Hiệu suất Thiết bị Tổng thể (OEE Software):

- Mô tả: Là các phần mềm chuyên biệt tập trung vào việc tính toán, theo dõi và phân tích chỉ số OEE và các yếu tố cấu thành (Availability, Performance, Quality). Chúng thường tích hợp trực tiếp với máy móc để thu thập dữ liệu thời gian thực.

- Chức năng nổi bật liên quan đến KPI:

- Tính toán OEE tự động: Thu thập dữ liệu vận hành máy để tính toán OEE chính xác.

- Phân tích tổn thất: Cung cấp chi tiết về 6 tổn thất lớn ảnh hưởng đến OEE, giúp xác định nguyên nhân gốc rễ.

- Giám sát thời gian thực: Hiển thị trạng thái máy, OEE hiện tại trên màn hình lớn (Andon Board) để toàn bộ nhà máy có thể theo dõi.

- Báo cáo lịch sử: Phân tích xu hướng OEE theo ca, ngày, tuần, tháng để đánh giá hiệu quả của các nỗ lực cải tiến.

- Một số nhà cung cấp giải pháp OEE: Advantech iFactory OEE, Data Insight (có cung cấp phần mềm OEE), STI Việt Nam (giải pháp OEE).

- Internet of Things (IoT) và Cảm biến:

- Mô tả: IoT và các cảm biến được lắp đặt trực tiếp trên máy móc, dây chuyền sản xuất để thu thập dữ liệu thời gian thực về trạng thái hoạt động (chạy/dừng), số lượng sản phẩm, tiêu thụ năng lượng, nhiệt độ, áp suất, v.v. Dữ liệu này sau đó được truyền về các hệ thống MES, ERP hoặc BI để phân tích và tính toán KPI.

- Lợi ích liên quan đến KPI: Cung cấp dữ liệu chính xác, tự động, giảm thiểu sai sót do nhập liệu thủ công và cho phép giám sát hiệu suất theo thời gian thực.

Việc lựa chọn công cụ phù hợp sẽ phụ thuộc vào quy mô, ngành nghề, ngân sách và mức độ phức tạp của quy trình sản xuất của từng doanh nghiệp. Một số doanh nghiệp có thể bắt đầu với các công cụ đơn giản hơn như Excel và bảng điều khiển thủ công, sau đó dần dần nâng cấp lên các hệ thống tích hợp như MES và ERP khi nhu cầu và quy mô phát triển.

Việc ứng dụng các chỉ số KPI đánh giá hiệu suất sản xuất không còn là lựa chọn mà đã trở thành yếu tố sống còn đối với mọi doanh nghiệp trong kỷ nguyên công nghiệp 4.0. Từ OEE đo lường hiệu quả tổng thể của thiết bị, tỷ lệ phế phẩm phản ánh chất lượng sản phẩm, đến chi phí sản xuất trên mỗi đơn vị giúp tối ưu hóa chi phí và tỷ lệ hoàn thành đơn hàng đúng hạn đảm bảo sự hài lòng của khách hàng, mỗi KPI đều đóng vai trò quan trọng trong việc định hình chiến lược sản xuất.

Khi các chỉ số này được theo dõi, phân tích và hành động dựa trên dữ liệu, doanh nghiệp sẽ không ngừng cải thiện năng suất, giảm thiểu lãng phí, nâng cao chất lượng sản phẩm và tăng cường khả năng cạnh tranh. Áp dụng KPI một cách bài bản sẽ giúp xây dựng một nền văn hóa sản xuất dựa trên dữ liệu, minh bạch và liên tục đổi mới, hướng tới sự tăng trưởng bền vững và vượt trội.

Tham khảo: