Hệ thống quản lý nhà máy sửa chữa

Sơ đồ cơ cấu tổ chức của MB Bank

7 July, 2025

Quản lý yêu cầu dịch vụ sửa chữa thiết bị, phương tiện

8 July, 2025Last updated on 8 July, 2025

Tối ưu hóa hoạt động và nâng cao hiệu suất là mục tiêu hàng đầu của mọi nhà máy sửa chữa. Một hệ thống quản lý hiệu quả chính là chìa khóa để đạt được điều đó. Từ việc theo dõi từng chi tiết nhỏ nhất của thiết bị đến việc lập kế hoạch bảo trì thông minh, giải pháp này không chỉ giúp giảm thiểu thời gian chết mà còn tối ưu hóa chi phí, đảm bảo mọi hoạt động diễn ra trơn tru và hiệu quả. Khám phá cách một hệ thống quản lý toàn diện có thể thay đổi cách vận hành nhà máy của bạn.

Hệ thống quản lý nhà máy sửa chữa thiết bị

Một hệ thống quản lý nhà máy sửa chữa thiết bị là một giải pháp toàn diện giúp các doanh nghiệp theo dõi, quản lý và tối ưu hóa các hoạt động bảo trì, bảo dưỡng và sửa chữa thiết bị, máy móc trong môi trường sản xuất. Mục tiêu chính là giảm thiểu thời gian chết của thiết bị, kéo dài tuổi thọ tài sản, tối ưu hóa chi phí vận hành và nâng cao hiệu suất tổng thể của nhà máy.

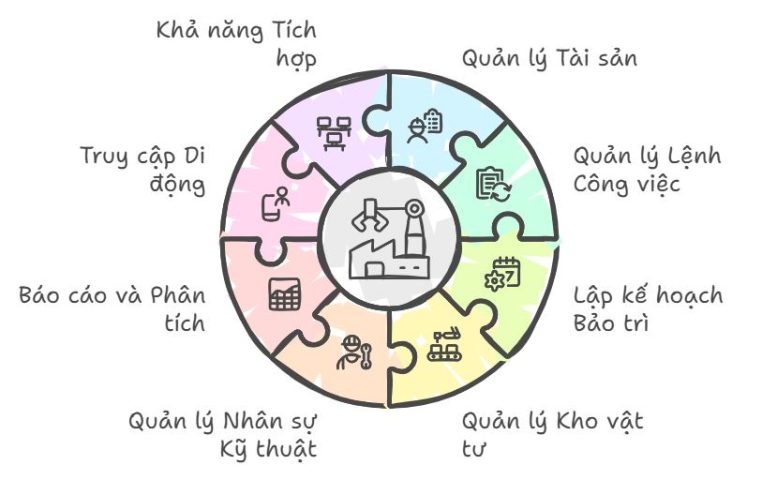

Các thành phần chính của một hệ thống quản lý nhà máy sửa chữa thiết bị

Một hệ thống quản lý hiệu quả thường bao gồm các module và chức năng sau:

- Quản lý tài sản/thiết bị:

- Lưu trữ thông tin chi tiết về từng thiết bị: mã, tên, nguồn gốc, nhà sản xuất, ngày sản xuất, ngày mua, thông số kỹ thuật, tài liệu hướng dẫn sử dụng, v.v.

- Quản lý danh mục phụ tùng đi kèm và cấu trúc thiết bị (BOM – Bill of Materials).

- Theo dõi vị trí, bộ phận sử dụng và tình trạng hoạt động (thời gian chạy, thời gian dừng).

- Lịch sử nhập/xuất thiết bị.

- Quản lý yêu cầu sửa chữa:

- Ghi nhận các yêu cầu sửa chữa từ người dùng hoặc hệ thống tự động phát hiện lỗi.

- Phân loại mức độ ưu tiên của yêu cầu (khẩn cấp, ưu tiên cao, bình thường).

- Theo dõi trạng thái của yêu cầu từ khi tiếp nhận đến khi hoàn thành.

- Lập kế hoạch và lịch trình bảo trì/sửa chữa:

- Lập kế hoạch bảo trì định kỳ (theo thời gian, số giờ hoạt động, số lượng sản phẩm).

- Lập kế hoạch bảo trì đột xuất khi có sự cố.

- Phân công công việc cho kỹ thuật viên hoặc đội ngũ sửa chữa.

- Tự động hóa việc tạo lệnh công việc và thông báo lịch trình.

- Quản lý vật tư và kho phụ tùng:

- Theo dõi số lượng tồn kho của các vật tư, phụ tùng cần thiết cho việc sửa chữa và bảo trì.

- Cảnh báo khi vật tư dưới mức tối thiểu để lên kế hoạch mua sắm kịp thời.

- Quản lý thông tin nhà cung cấp và lịch sử mua hàng.

- Quản lý thực hiện công việc:

- Ghi nhận chi tiết quá trình sửa chữa, bảo trì (nguyên nhân, giải pháp, thời gian thực hiện, nhân sự thực hiện).

- Đính kèm hình ảnh, video hoặc tài liệu liên quan đến quá trình sửa chữa.

- Cập nhật tình trạng thiết bị sau sửa chữa.

- Báo cáo và phân tích:

- Thống kê chi phí bảo trì, sửa chữa theo thiết bị, bộ phận, thời gian.

- Phân tích hiệu suất thiết bị (MTBF – Mean Time Between Failures, MTTR – Mean Time To Repair).

- Đánh giá hiệu quả của các hoạt động bảo trì.

- Cung cấp các báo cáo tổng quan và chi tiết giúp ban lãnh đạo đưa ra quyết định tối ưu.

- Tích hợp:

- Có khả năng tích hợp với các hệ thống khác như ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) để tạo thành một giải pháp quản lý tổng thể.

- Tích hợp với các thiết bị IoT/cảm biến để thu thập dữ liệu vận hành theo thời gian thực.

- Hỗ trợ di động:

- Cho phép kỹ thuật viên truy cập thông tin, cập nhật trạng thái công việc và ghi nhận dữ liệu trực tiếp trên thiết bị di động (điện thoại, máy tính bảng) tại hiện trường.

Lợi ích của việc triển khai hệ thống quản lý nhà máy sửa chữa thiết bị

- Tối ưu hóa hiệu suất thiết bị: Giảm thời gian ngừng máy đột xuất, kéo dài tuổi thọ thiết bị.

- Giảm chi phí vận hành: Hạn chế chi phí sửa chữa lớn phát sinh do hỏng hóc đột ngột, tối ưu hóa việc sử dụng vật tư.

- Nâng cao hiệu quả quản lý: Quy trình sửa chữa được chuẩn hóa, thông tin được tập trung và dễ dàng truy cập.

- Cải thiện an toàn lao động: Thiết bị được bảo trì tốt giúp giảm thiểu rủi ro tai nạn.

- Nâng cao năng suất lao động: Kỹ thuật viên có thể làm việc hiệu quả hơn nhờ thông tin rõ ràng và công cụ hỗ trợ.

- Hỗ trợ ra quyết định: Dữ liệu và báo cáo chính xác giúp ban lãnh đạo có cái nhìn tổng quan và đưa ra các quyết định chiến lược.

- Tuân thủ và báo cáo: Dễ dàng theo dõi và xuất báo cáo phục vụ các yêu cầu về tuân thủ tiêu chuẩn.

Các phân hệ/chức năng của Phần mềm Quản lý Nhà máy Sửa chữa Thiết bị

Một hệ thống quản lý nhà máy sửa chữa thiết bị hiệu quả cần có các phân hệ/chức năng chính sau đây:

- Phân hệ Quản lý Tài sản/Thiết bị (Asset Management)

- Hồ sơ thiết bị: Lưu trữ thông tin chi tiết về từng thiết bị (mã, tên, model, nhà sản xuất, thông số kỹ thuật, ngày mua, ngày đưa vào sử dụng, vị trí lắp đặt, giá trị, thời gian khấu hao, tài liệu kỹ thuật, sơ đồ, hướng dẫn vận hành).

- Phân loại thiết bị: Phân nhóm thiết bị theo loại, bộ phận, dây chuyền sản xuất, mức độ quan trọng.

- Theo dõi tình trạng: Cập nhật trạng thái hoạt động (đang hoạt động, đang sửa chữa, chờ sửa chữa, ngừng hoạt động), thời gian chạy, số giờ hoạt động.

- Lịch sử thiết bị: Ghi nhận toàn bộ lịch sử liên quan đến thiết bị, bao gồm lịch sử sửa chữa, bảo trì, thay thế phụ tùng, kiểm định, di chuyển.

- Phân hệ Quản lý Yêu cầu/Lệnh sửa chữa (Work Order Management)

- Tiếp nhận yêu cầu: Cho phép người dùng (vận hành, sản xuất) tạo yêu cầu sửa chữa/bảo trì khi phát hiện sự cố hoặc cần bảo dưỡng.

- Phê duyệt yêu cầu: Quy trình phê duyệt yêu cầu sửa chữa theo cấp độ.

- Tạo lệnh công việc (Work Order): Tự động hoặc thủ công tạo lệnh sửa chữa/bảo trì từ yêu cầu đã được phê duyệt, bao gồm thông tin về thiết bị, mô tả lỗi, mức độ ưu tiên, người yêu cầu.

- Phân công công việc: Giao việc cho kỹ thuật viên hoặc đội ngũ sửa chữa, bao gồm thời gian dự kiến, công cụ cần thiết.

- Theo dõi tiến độ: Cập nhật trạng thái của lệnh công việc (đang thực hiện, chờ vật tư, hoàn thành, tạm dừng).

- Phân hệ Lập kế hoạch Bảo trì (Maintenance Planning & Scheduling)

- Bảo trì định kỳ (Preventive Maintenance – PM): Lập lịch bảo trì theo thời gian (hàng ngày, tuần, tháng), số giờ hoạt động, hoặc số lượng sản phẩm.

- Bảo trì dự đoán (Predictive Maintenance – PdM): Dựa trên dữ liệu cảm biến, phân tích để dự đoán thời điểm hỏng hóc và lên kế hoạch bảo trì trước khi sự cố xảy ra.

- Bảo trì đột xuất (Corrective/Reactive Maintenance): Quản lý các công việc sửa chữa phát sinh khi có sự cố bất ngờ.

- Quản lý nguồn lực: Lên kế hoạch về nhân lực, vật tư, công cụ cần thiết cho từng công việc bảo trì.

- Phân hệ Quản lý Kho vật tư/Phụ tùng (Inventory & Spare Parts Management)

- Danh mục vật tư: Quản lý danh sách các vật tư, phụ tùng, công cụ cần thiết cho việc sửa chữa.

- Quản lý tồn kho: Theo dõi số lượng tồn kho, vị trí lưu trữ.

- Cảnh báo tồn kho: Tự động cảnh báo khi số lượng vật tư dưới mức tối thiểu để kịp thời bổ sung.

- Lịch sử xuất/nhập: Ghi nhận chi tiết các giao dịch xuất/nhập kho vật tư.

- Quản lý nhà cung cấp: Thông tin về các nhà cung cấp vật tư, lịch sử mua hàng.

- Phân hệ Quản lý Nhân sự Kỹ thuật (Technician & Workforce Management)

- Hồ sơ kỹ thuật viên: Thông tin về kỹ năng, chứng chỉ, kinh nghiệm của từng kỹ thuật viên.

- Phân công và theo dõi hiệu suất: Giao việc và đánh giá hiệu suất làm việc của đội ngũ bảo trì.

- Quản lý ca làm việc: Sắp xếp lịch làm việc, ca kíp.

- Phân hệ Báo cáo và Phân tích (Reporting & Analytics)

- Báo cáo chi phí: Chi phí sửa chữa, bảo trì theo thiết bị, loại lỗi, thời gian.

- Báo cáo hiệu suất thiết bị: Thời gian ngừng máy (Downtime), thời gian hoạt động (Uptime), MTBF (Mean Time Between Failures – Thời gian trung bình giữa các lần hỏng), MTTR (Mean Time To Repair – Thời gian trung bình để sửa chữa).

- Phân tích nguyên nhân gốc (Root Cause Analysis): Xác định nguyên nhân chính gây ra các sự cố lặp lại để đưa ra giải pháp phòng ngừa.

- Báo cáo tuân thủ: Các báo cáo cần thiết cho việc tuân thủ các tiêu chuẩn an toàn, chất lượng.

- Phân hệ Di động (Mobile Access)

- Ứng dụng di động: Cho phép kỹ thuật viên truy cập lệnh công việc, cập nhật trạng thái, ghi nhận dữ liệu, chụp ảnh tại hiện trường bằng điện thoại/máy tính bảng.

- Thông báo đẩy (Push Notifications): Gửi thông báo tức thời về các yêu cầu khẩn cấp, lịch trình công việc.

- Phân hệ Tích hợp (Integration Capabilities)

- Tích hợp ERP: Kết nối với hệ thống hoạch định nguồn lực doanh nghiệp để đồng bộ dữ liệu về tài chính, mua sắm, nhân sự.

- Tích hợp MES: Kết nối với hệ thống điều hành sản xuất để theo dõi trạng thái máy móc thời gian thực và tự động tạo yêu cầu bảo trì.

- Tích hợp IoT/SCADA: Thu thập dữ liệu từ cảm biến và hệ thống điều khiển để giám sát tình trạng thiết bị và hỗ trợ bảo trì dự đoán.

Các phân hệ này hoạt động cùng nhau để tạo nên một hệ thống quản lý toàn diện, giúp nhà máy sửa chữa vận hành hiệu quả, tối ưu hóa nguồn lực và nâng cao chất lượng dịch vụ.

Một hệ thống quản lý nhà máy sửa chữa thiết bị không còn là lựa chọn mà đã trở thành yếu tố then chốt cho sự thành công. Bằng cách tích hợp các chức năng từ quản lý tài sản, lên kế hoạch bảo trì đến kiểm soát vật tư và phân tích hiệu suất, hệ thống này tạo ra một vòng lặp cải tiến liên tục, giúp doanh nghiệp giảm thiểu rủi ro, tối ưu hóa nguồn lực và gia tăng lợi nhuận. Đầu tư vào một giải pháp CMMS/MMS phù hợp là bước đi chiến lược để nâng cao năng lực cạnh tranh và đảm bảo sự phát triển bền vững cho nhà máy sửa chữa của bạn trong kỷ nguyên công nghiệp 4.0.