Nhà máy thông minh (Smart Factory) là gì? Khám phá 4 cấp độ tiến hóa chi tiết

Xu hướng Chuyển đổi số quản lý kho – bắt đầu với WMS

6 January, 2026

ERP quản lý kho: Hướng dẫn triển khai hiệu quả từ tính năng đến KPI

6 January, 2026Last updated on 6 January, 2026

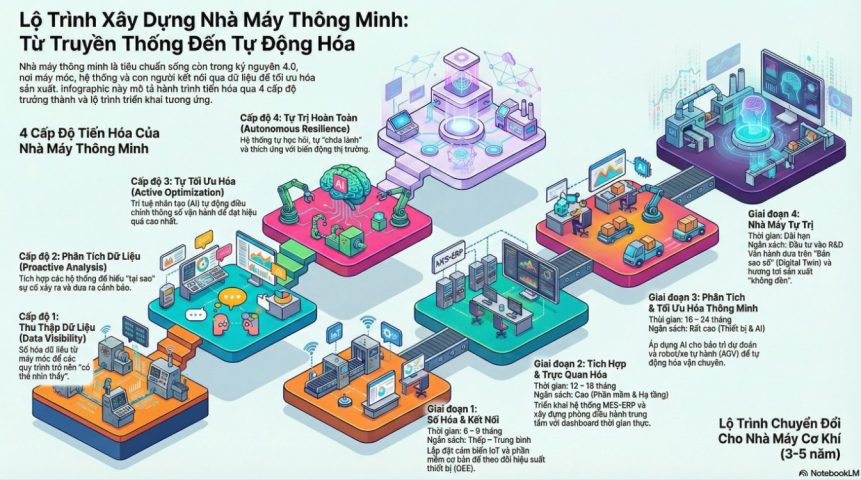

Trong kỷ nguyên Cách mạng Công nghiệp 4.0, Nhà máy thông minh không còn là khái niệm xa vời mà đã trở thành tiêu chuẩn sống còn cho các doanh nghiệp sản xuất. Đó là một hệ thống sản xuất linh hoạt, nơi các máy móc, hệ thống và con người giao tiếp với nhau qua dữ liệu để tối ưu hóa quy trình. Dưới đây là phân tích chi tiết về 4 cấp độ của Nhà máy thông minh.

Cấp độ 1 Nhà máy thông minh: Thu thập và Quản lý dữ liệu cơ bản (Data Visibility)

Ở cấp độ này, nhà máy bắt đầu chuyển đổi từ quản lý thủ công sang quản lý bằng dữ liệu. Mục tiêu chính là làm cho các quy trình trở nên “có thể nhìn thấy được”.

Phân tích chi tiết

Tại cấp độ 1, dữ liệu có sẵn nhưng thường nằm rời rạc ở các bộ phận (Silos). Các cảm biến (Sensors) được lắp đặt vào máy móc để thu thập thông tin về nhiệt độ, áp suất, tốc độ vòng quay hoặc sản lượng. Tuy nhiên, việc phân tích vẫn phụ thuộc nhiều vào con người.

- Đặc điểm: Dữ liệu được số hóa nhưng chưa được kết nối theo thời gian thực một cách đồng bộ. Nhân viên vẫn phải kiểm tra bảng điều khiển để đưa ra quyết định.

- Giá trị mang lại: Giúp doanh nghiệp loại bỏ các báo cáo giấy, giảm sai sót do nhập liệu thủ công và có cái nhìn tổng quát về hiệu suất thiết bị tổng thể (OEE).

- Thách thức: Hệ thống chưa có khả năng tự cảnh báo thông minh, dẫn đến việc phản ứng với sự cố vẫn còn độ trễ lớn.

Cấp độ 2 Nhà máy thông minh: Phân tích và Phản hồi dữ liệu (Proactive Analysis)

Đây là giai đoạn nhà máy chuyển từ trạng thái “Biết điều gì đang xảy ra” sang “Tại sao nó lại xảy ra”.

Phân tích chi tiết

Ở cấp độ này, dữ liệu từ các nguồn khác nhau (Máy móc, ERP, MES) được tích hợp vào một nền tảng chung. Các thuật toán phân tích dữ liệu bắt đầu được áp dụng để tìm ra các quy luật.

- Tích hợp hệ thống: Sự kết nối giữa tầng vận hành (OT) và tầng công nghệ thông tin (IT) trở nên chặt chẽ hơn.

- Khả năng dự báo: Thay vì đợi máy hỏng mới sửa, hệ thống có thể đưa ra các cảnh báo dựa trên xu hướng dữ liệu. Ví dụ: Nếu độ rung của vòng bi tăng quá mức cho phép, hệ thống sẽ gửi thông báo yêu cầu bảo trì.

- Tương tác người – máy: Con người nhận được các “insight” (thông tin chuyên sâu) từ hệ thống để đưa ra quyết định chính xác hơn, không còn dựa trên cảm tính.

Cấp độ 3 Nhà máy thông minh: Hệ thống tự tối ưu hóa và Điều khiển linh hoạt (Active Optimization)

Cấp độ 3 đánh dấu sự xuất hiện mạnh mẽ của Trí tuệ nhân tạo (AI) và Machine Learning. Nhà máy không chỉ dừng lại ở việc cảnh báo mà bắt đầu tự đưa ra các giải pháp tối ưu.

Phân tích chi tiết

Tại đây, hệ thống có khả năng tự động điều chỉnh các thông số vận hành mà không cần can thiệp quá sâu từ con người.

- Sản xuất linh hoạt: Nhà máy có thể tự thay đổi quy trình sản xuất để phù hợp với các đơn hàng khác nhau (Mass Customization).

- Tối ưu hóa tài nguyên: AI sẽ tính toán để tiêu thụ điện năng thấp nhất hoặc sử dụng nguyên vật liệu hiệu quả nhất dựa trên lịch trình sản xuất.

- Digital Twin (Bản sao số): Một mô hình ảo của nhà máy được thiết lập để mô phỏng các tình huống sản xuất, giúp thử nghiệm các thay đổi trước khi áp dụng vào thực tế, giảm thiểu rủi ro.

Cấp độ 4 Nhà máy thông minh: Tự trị hoàn toàn và Hệ thống thích ứng (Autonomous Resilience)

Đây là đỉnh cao của Nhà máy thông minh – nơi hệ thống có khả năng tự nhận thức, tự học hỏi và tự chữa lành.

Phân tích chi tiết

Ở cấp độ 4, vai trò của con người chuyển từ “người điều hành” sang “người giám sát chiến lược”. Nhà máy trở thành một thực thể sống có khả năng thích ứng với những biến động cực lớn từ thị trường hoặc chuỗi cung ứng.

- Khả năng tự chữa lành (Self-healing): Nếu một cánh tay robot bị lỗi, hệ thống sẽ tự động chuyển hướng công việc sang một robot khác hoặc tự đặt hàng linh kiện thay thế từ nhà cung cấp thông qua Blockchain.

- Hệ thống sinh thái kết nối: Nhà máy không còn là một ốc đảo. Nó kết nối trực tiếp với nhà cung cấp và khách hàng. Khi khách hàng đặt hàng trên App, nhà máy tự động lên lịch sản xuất và điều chỉnh nguồn cung đầu vào.

- Học tập không ngừng: Hệ thống liên tục thu thập dữ liệu từ hàng tỷ điểm chạm để ngày càng thông minh hơn, dự báo được cả những rủi ro thị trường trong tương lai.

Lộ trình chuyển đổi một nhà máy cơ khí truyền thống sang nhà máy thông minh

Lộ trình chuyển đổi một nhà máy cơ khí truyền thống sang nhà máy thông minh là một quá trình “marathon” chứ không phải chạy nước rút. Đối với ngành cơ khí đặc thù (nhiều máy CNC đời cũ, bụi bặm, dầu mỡ và quy trình gia công phức tạp), lộ trình này thường kéo dài từ 3 đến 5 năm.

Dưới đây là lộ trình chi tiết chia làm 4 giai đoạn:

Giai đoạn 1: Số hóa và Kết nối (Digital Awareness)

Thời gian dự kiến: 6 – 12 tháng

Đây là giai đoạn đặt “nền móng”, tập trung vào việc thu thập dữ liệu từ các máy công cụ (Tiện, Phay, Bào, CNC).

- Đánh giá hiện trạng: Kiểm tra đời máy CNC (có cổng LAN/RS232 không?), các máy cơ truyền thống có thể gắn cảm biến không?

- Lắp đặt hạ tầng IoT: Gắn cảm biến dòng điện, cảm biến rung lắc và bộ điều khiển để lấy dữ liệu thời gian thực từ máy cũ.

- Triển khai phần mềm nền tảng: Áp dụng hệ thống Quản lý bảo trì (CMMS) hoặc phần mềm quản lý kho đơn giản để loại bỏ ghi chép tay.

- Mục tiêu: Nắm được chỉ số OEE (Hiệu suất thiết bị tổng thể) thực tế thay vì báo cáo cảm tính.

Giai đoạn 2: Tích hợp và Trực quan hóa (Integrated Factory)

Thời gian dự kiến: 12 – 18 tháng

Mục tiêu là làm cho dữ liệu “biết nói” và các phòng ban bắt đầu “chạm” vào nhau.

- Triển khai hệ thống MES (Manufacturing Execution System): Kết nối trực tiếp từ lệnh sản xuất xuống từng máy. Công nhân nhận bản vẽ kỹ thuật và lệnh sản xuất qua máy tính bảng tại trạm máy.

- Tích hợp ERP – MES: Kết nối dữ liệu kinh doanh (đơn hàng, tài chính) với dữ liệu sản xuất thực tế.

- Giám sát tập trung (Dashboard): Xây dựng phòng điều hành trung tâm với các màn hình hiển thị trạng thái máy (Đang chạy – Dừng – Lỗi) theo thời gian thực.

- Mục tiêu: Giảm 50% thời gian chết do chờ lệnh hoặc thiếu nguyên vật liệu.

Giai đoạn 3: Phân tích và Tối ưu hóa (Smart Operations)

Thời gian dự kiến: 12 – 24 tháng

Sử dụng dữ liệu đã thu thập được để dự báo và tự động hóa các quy trình logic.

- Bảo trì dự báo (Predictive Maintenance): Ứng dụng AI phân tích dữ liệu rung lắc và nhiệt độ để cảnh báo thay dao hoặc sửa máy trước khi nó hỏng.

- Tự động hóa kho bãi & vận chuyển: Sử dụng xe tự hành (AGV) để vận chuyển phôi và thành phẩm giữa các công đoạn gia công.

- Số hóa chất lượng (e-QMS): Máy đo CMM tự động đẩy dữ liệu kiểm tra về hệ thống, tự động phân loại hàng đạt/hỏng.

- Mục tiêu: Giảm chi phí bảo trì 20-30%, loại bỏ sai sót do yếu tố con người.

Giai đoạn 4: Nhà máy Tự trị (Autonomous Factory)

Thời gian dự kiến: Duy trì và cải tiến liên tục (sau năm thứ 4)

Nhà máy đạt đến mức độ tự thích ứng cao.

- Digital Twin (Bản sao số): Chạy mô phỏng toàn bộ quy trình gia công trên thế giới ảo trước khi bấm máy thật để tối ưu đường chạy dao và tránh va chạm máy.

- Chuỗi cung ứng thông minh: Hệ thống tự động đặt mua phôi thép, vật tư tiêu hao khi tồn kho xuống thấp dựa trên tiến độ sản xuất thực tế.

- Sản xuất không đèn (Lights-out manufacturing): Một số khu vực gia công có thể vận hành hoàn toàn bằng Robot vào ban đêm mà không cần con người.

Bảng tổng quát thời gian và ngân sách dự kiến

| Giai đoạn | Nội dung trọng tâm | Thời gian | Ngân sách ước tính |

| GĐ 1 | Kết nối máy móc, IoT cơ bản | 6 – 9 tháng | Thấp – Trung bình |

| GĐ 2 | Triển khai MES, ERP, Dashboard | 12 – 18 tháng | Cao (Phần mềm & Hạ tầng) |

| GĐ 3 | Robot, AGV, AI bảo trì | 18 – 24 tháng | Rất cao (Thiết bị phần cứng) |

| GĐ 4 | Digital Twin, Tự trị hoàn toàn | Dài hạn | Đầu tư vào R&D và Công nghệ cao |

Lời khuyên cho doanh nghiệp cơ khí Việt Nam:

Đừng cố gắng làm tất cả cùng lúc. Hãy bắt đầu bằng Giai đoạn 1 trên một dây chuyền hẹp (Pilot) để thấy hiệu quả rõ rệt, sau đó mới nhân rộng.

Kết luận

Việc tiến lên các cấp độ của Nhà máy thông minh là một hành trình dài hạn, đòi hỏi sự đầu tư về cả công nghệ lẫn tư duy con người. Doanh nghiệp cần xác định mình đang ở đâu để có lộ trình nâng cấp phù hợp, từ đó tối ưu hóa chi phí và nâng cao năng lực cạnh tranh toàn cầu.

Tham khảo khác

Lộ trình chuyển đổi số nhà máy sản xuất cơ khí

Siemens triển khai nhà máy thông minh