Zero Quality Control (ZQC) là gì?

Hệ thống Chất lượng Tự thân (SQS)

20 June, 2025

Is/Is Not Analysis là gì? Ứng dụng của Is/Is Not Analysis

20 June, 2025Last updated on 20 June, 2025

Zero Quality Control (ZQC) là triết lý đột phá giúp doanh nghiệp loại bỏ lỗi ngay từ gốc. Vậy ZQC là gì, tại sao nó lại quan trọng và được áp dụng như thế nào để tối ưu hóa chất lượng và hiệu quả hoạt động? Hãy cùng tìm hiểu chi tiết.

Zero Quality Control (ZQC) là gì?

Zero Quality Control (ZQC), hay còn gọi là Kiểm soát chất lượng không sai lỗi, là một triết lý quản lý chất lượng được phát triển bởi Shigeo Shingo, một kỹ sư công nghiệp người Nhật Bản và là một trong những người đóng góp chính cho Hệ thống Sản xuất Toyota.

Mục tiêu cốt lõi của ZQC là đạt được không lỗi (zero defects) trong quá trình sản xuất hoặc cung cấp dịch vụ. Điều này khác biệt với các phương pháp kiểm soát chất lượng truyền thống vốn thường tập trung vào việc phát hiện và loại bỏ các sản phẩm lỗi sau khi chúng đã được tạo ra. ZQC nhấn mạnh vào việc ngăn ngừa lỗi ngay từ đầu.

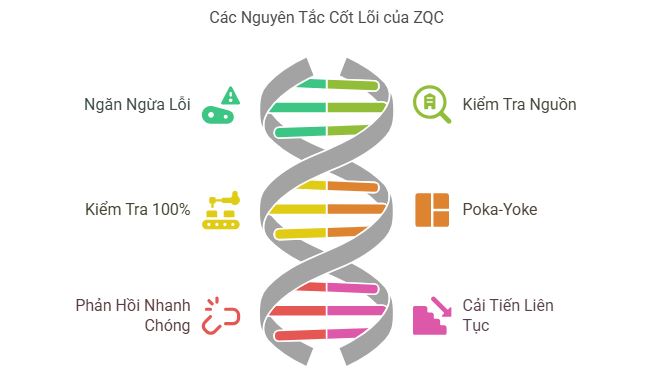

Các nguyên tắc và yếu tố chính của ZQC:

- Ngăn ngừa lỗi (Prevention over Detection): Thay vì kiểm tra để tìm lỗi, ZQC tập trung vào việc thiết kế các quy trình sao cho lỗi không thể xảy ra hoặc dễ dàng được phát hiện và khắc phục ngay lập tức.

- Kiểm tra nguồn (Source Inspection): Kiểm tra được thực hiện tại nguồn gốc phát sinh lỗi, tức là ngay tại thời điểm lỗi có thể xuất hiện, thay vì đợi đến cuối quy trình. Điều này giúp phát hiện lỗi sớm và ngăn chặn chúng trở thành sản phẩm lỗi.

- Kiểm tra 100% (100% Inspection): Khác với kiểm soát chất lượng thống kê (SQC) thường chỉ kiểm tra một mẫu nhỏ, ZQC đề xuất kiểm tra 100% sản phẩm hoặc các công đoạn quan trọng để đảm bảo không có lỗi nào lọt qua.

- Poka-Yoke (Mistake-Proofing/Error-Proofing): Đây là một công cụ cực kỳ quan trọng trong ZQC. Poka-Yoke là các thiết bị hoặc phương pháp đơn giản được thiết kế để ngăn ngừa lỗi do con người (hoặc máy móc) vô tình mắc phải, hoặc làm cho lỗi trở nên rõ ràng ngay lập tức khi chúng xảy ra. Ví dụ: một thiết bị không cho phép lắp sai một bộ phận, hoặc một hệ thống cảnh báo khi có sự cố.

- Phản hồi nhanh chóng và hành động khắc phục ngay lập tức: Khi một lỗi được phát hiện, thông tin phải được phản hồi ngay lập tức để có thể thực hiện hành động khắc phục tại chỗ và ngăn chặn lỗi tái diễn.

- Cải tiến liên tục (Continuous Improvement): ZQC là một phần của triết lý cải tiến liên tục (Kaizen), luôn tìm cách nâng cao quy trình để loại bỏ nguyên nhân gốc rễ của lỗi.

Lợi ích của việc áp dụng ZQC:

- Giảm thiểu chi phí: Giảm đáng kể chi phí liên quan đến phế phẩm, làm lại, bảo hành, thu hồi sản phẩm lỗi.

- Nâng cao chất lượng sản phẩm: Đảm bảo sản phẩm đầu ra đạt tiêu chuẩn cao nhất, tăng sự hài lòng và lòng tin của khách hàng.

- Tăng hiệu quả và năng suất: Quy trình được tối ưu hóa, ít gián đoạn do lỗi, dẫn đến tăng năng suất.

- Nâng cao tinh thần và trách nhiệm: Khuyến khích nhân viên chủ động phát hiện và ngăn ngừa lỗi, tạo văn hóa “làm đúng ngay từ đầu”.

- Tăng khả năng cạnh tranh: Doanh nghiệp có thể cung cấp sản phẩm chất lượng cao hơn với chi phí thấp hơn, tạo lợi thế cạnh tranh trên thị trường.

Tóm lại, Zero Quality Control không chỉ là một tập hợp các kỹ thuật mà là một triết lý toàn diện nhằm đạt được chất lượng hoàn hảo bằng cách tập trung vào việc ngăn ngừa lỗi ngay từ nguồn và cải tiến liên tục.

Zero Quality Control (ZQC) là gì?

Zero Quality Control (ZQC), hay còn gọi là Kiểm soát chất lượng không sai lỗi, là một triết lý quản lý chất lượng tiên tiến nhằm mục tiêu đạt được không lỗi (zero defects) trong quá trình sản xuất hoặc cung cấp dịch vụ. Triết lý này được phát triển bởi Shigeo Shingo, một kỹ sư công nghiệp nổi tiếng người Nhật Bản, người đã có những đóng góp quan trọng cho Hệ thống Sản xuất Toyota.

Điểm khác biệt cốt lõi của ZQC so với các phương pháp kiểm soát chất lượng truyền thống là nó tập trung vào việc ngăn ngừa lỗi ngay từ đầu, thay vì chỉ phát hiện và loại bỏ sản phẩm lỗi sau khi chúng đã được tạo ra.Các nguyên tắc cốt lõi của ZQC

ZQC được xây dựng dựa trên một số nguyên tắc và công cụ chính, giúp doanh nghiệp đạt được mục tiêu “không lỗi”:

- Ngăn ngừa lỗi (Prevention over Detection): Đây là trọng tâm của ZQC. Thay vì dựa vào việc kiểm tra cuối cùng để tìm lỗi, ZQC thiết kế các quy trình để lỗi không thể xảy ra hoặc được phát hiện và khắc phục ngay lập tức.

- Kiểm tra nguồn (Source Inspection): Kiểm tra được thực hiện tại chính nguồn gốc phát sinh lỗi, tức là ngay tại thời điểm lỗi có thể xuất hiện. Việc này giúp phát hiện lỗi sớm nhất có thể, ngăn chặn chúng tích tụ và gây ra sản phẩm lỗi.

- Poka-Yoke (Mistake-Proofing/Error-Proofing): Đây là một công cụ cực kỳ hiệu quả trong ZQC. Poka-Yoke là các thiết bị hoặc phương pháp đơn giản được thiết kế để ngăn ngừa lỗi do con người (hoặc máy móc) vô ý mắc phải, hoặc làm cho lỗi trở nên rõ ràng ngay lập tức khi chúng xảy ra. Ví dụ, một cổng USB chỉ có thể cắm theo một chiều duy nhất là một ví dụ điển hình của Poka-Yoke.

- Cải tiến liên tục (Continuous Improvement): ZQC là một phần không thể thiếu của triết lý cải tiến liên tục (Kaizen), luôn tìm cách nâng cao quy trình để loại bỏ hoàn toàn các nguyên nhân gốc rễ của lỗi.

Kiểm tra 100% (100% Inspection): Không giống như kiểm soát chất lượng thống kê (chỉ kiểm tra mẫu), ZQC khuyến khích kiểm tra toàn bộ sản phẩm hoặc các công đoạn quan trọng để đảm bảo không có bất kỳ lỗi nào bị bỏ sót. Mục đích của việc kiểm tra 100% trong ZQC không phải là để tìm lỗi, mà là để ngăn chặn lỗi phát sinh.

Phản hồi nhanh chóng và hành động khắc phục ngay lập tức: Khi một lỗi được phát hiện (dù là rất nhỏ), thông tin cần được phản hồi tức thì để thực hiện hành động khắc phục tại chỗ, tìm ra nguyên nhân gốc rễ và ngăn chặn lỗi tái diễn.

Lợi ích của việc áp dụng ZQC

Việc triển khai ZQC mang lại nhiều lợi ích đáng kể cho doanh nghiệp:

- Giảm thiểu chi phí: Giúp cắt giảm đáng kể các chi phí liên quan đến phế phẩm, làm lại, bảo hành, thu hồi sản phẩm lỗi và các chi phí kiểm tra.

- Nâng cao chất lượng sản phẩm: Đảm bảo sản phẩm đầu ra đạt tiêu chuẩn cao nhất, từ đó tăng cường sự hài lòng và lòng tin của khách hàng.

- Tăng hiệu quả và năng suất: Quy trình sản xuất trở nên mượt mà hơn, ít bị gián đoạn do lỗi, dẫn đến tăng hiệu suất và năng suất.

- Nâng cao tinh thần và trách nhiệm: Khuyến khích nhân viên chủ động phát hiện và ngăn ngừa lỗi, tạo dựng văn hóa “làm đúng ngay từ đầu” và tăng cường tinh thần làm việc.

- Tăng khả năng cạnh tranh: Doanh nghiệp có thể cung cấp sản phẩm chất lượng vượt trội với chi phí tối ưu, tạo lợi thế cạnh tranh mạnh mẽ trên thị trường.

Nhìn chung, Zero Quality Control không chỉ là một tập hợp các kỹ thuật mà là một triết lý toàn diện, thay đổi tư duy từ “kiểm tra để tìm lỗi” sang “thiết kế để không có lỗi”, hướng tới mục tiêu chất lượng hoàn hảo trong mọi hoạt động của doanh nghiệp.

Những lĩnh vực có thể áp dụng Zero Quality Control (ZQC)

Zero Quality Control (ZQC) là một triết lý mạnh mẽ, hướng tới việc ngăn ngừa lỗi ngay từ đầu. Mặc dù ban đầu được phát triển trong lĩnh vực sản xuất, các nguyên tắc của ZQC, đặc biệt là việc sử dụng Poka-Yoke (chống sai lỗi), có thể được áp dụng rộng rãi trong nhiều lĩnh vực khác nhau để nâng cao chất lượng, hiệu quả và sự hài lòng của khách hàng.

Các lĩnh vực có thể áp dụng Zero Quality Control (ZQC)

- Sản xuất:

- Công nghiệp ô tô: Đảm bảo từng bộ phận, từ linh kiện nhỏ nhất đến các hệ thống phức tạp, được lắp ráp chính xác, không có lỗi trước khi xe xuất xưởng. Việc sử dụng Poka-Yoke rất phổ biến, ví dụ: các thiết bị không cho phép lắp sai chi tiết, hoặc hệ thống tự động dừng dây chuyền khi phát hiện lỗi.

- Điện tử: Sản xuất bo mạch chủ, thiết bị điện tử, điện thoại di động yêu cầu độ chính xác cao. ZQC giúp ngăn ngừa lỗi hàn, lắp ráp sai, đảm bảo hiệu suất hoạt động của sản phẩm.

- Dược phẩm và Y tế: Đây là lĩnh vực cực kỳ nhạy cảm, yêu cầu chất lượng tuyệt đối để đảm bảo an toàn cho người dùng. ZQC được áp dụng để kiểm soát chặt chẽ quy trình sản xuất thuốc, thiết bị y tế, từ khâu nguyên liệu đến đóng gói, đảm bảo không có sai sót nào. Ví dụ: thiết kế ống tiêm chỉ khớp với loại thuốc phù hợp, mã màu trên ống thuốc để tránh nhầm lẫn.

- Thực phẩm và đồ uống: Đảm bảo an toàn vệ sinh thực phẩm, chất lượng sản phẩm (hương vị, hạn sử dụng, đóng gói) thông qua việc kiểm soát chặt chẽ quy trình chế biến, bảo quản và đóng gói. Ví dụ: hệ thống kiểm tra trọng lượng tự động để loại bỏ sản phẩm không đạt chuẩn.

- Hàng không và vũ trụ: Với yêu cầu về an toàn tuyệt đối, ZQC là điều cần thiết để đảm bảo từng linh kiện, từng quy trình lắp ráp máy bay, tên lửa đều không có lỗi.

- Dịch vụ:

- Ngân hàng và Tài chính: Giảm thiểu lỗi trong giao dịch, xử lý hồ sơ, cung cấp thông tin cho khách hàng. Ví dụ: giao diện ATM dễ sử dụng, có cảnh báo khi chưa rút thẻ hoặc chưa hoàn tất giao dịch.

- Khách sạn và Du lịch: Đảm bảo trải nghiệm liền mạch và không lỗi cho khách hàng từ khâu đặt phòng, nhận phòng, dịch vụ phòng đến trả phòng. Ví dụ: hệ thống khóa từ tự động kiểm tra trạng thái phòng, checklist dọn phòng để đảm bảo đầy đủ tiện nghi.

- Chăm sóc sức khỏe: Nâng cao an toàn cho bệnh nhân bằng cách giảm thiểu sai sót trong chẩn đoán, kê đơn thuốc, thực hiện thủ thuật y tế. Ví dụ: hệ thống cảnh báo khi thiết bị y tế gặp sự cố, danh sách kiểm tra (checklist) trước và sau phẫu thuật.

- Bán lẻ: Đảm bảo tồn kho chính xác, quá trình thanh toán không lỗi, giao hàng đúng hẹn và đúng sản phẩm.

- Logistics và Vận tải: Tối ưu hóa quy trình vận chuyển, giảm thiểu lỗi thất lạc hàng hóa, nhầm lẫn địa điểm, hoặc trễ chuyến. Ví dụ: thẻ điện tử trong hệ thống xử lý hành lý sân bay để tránh thất lạc.

- Công nghệ thông tin và Phát triển phần mềm: Áp dụng ZQC trong các giai đoạn phát triển phần mềm để giảm thiểu lỗi mã hóa, lỗi chức năng và đảm bảo chất lượng phần mềm trước khi phát hành.

- Giáo dục: Đảm bảo chất lượng giảng dạy, quy trình đăng ký, quản lý hồ sơ học sinh/sinh viên không có sai sót.

Về cơ bản, bất kỳ lĩnh vực nào có quy trình lặp đi lặp lại và có khả năng phát sinh lỗi đều có thể hưởng lợi từ việc áp dụng các nguyên tắc của Zero Quality Control, đặc biệt là thông qua việc tích hợp các công cụ như Poka-Yoke để ngăn chặn lỗi ngay từ nguồn. Mục tiêu cuối cùng luôn là “làm đúng ngay từ đầu” để nâng cao chất lượng và hiệu quả.

Những doanh nghiệp tiêu biểu áp dụng Zero Quality Control (ZQC)

Zero Quality Control (ZQC) là một triết lý được áp dụng rộng rãi và đã mang lại thành công vang dội cho nhiều doanh nghiệp, đặc biệt là trong các ngành đòi hỏi độ chính xác và chất lượng cao. Dưới đây là một số doanh nghiệp tiêu biểu và các ví dụ minh họa về cách họ áp dụng ZQC:

- Toyota (Nhật Bản):

- Toyota là ví dụ điển hình và nổi tiếng nhất về việc áp dụng thành công ZQC, nhờ vào các đóng góp của Shigeo Shingo – người đã phát triển triết lý này và Poka-Yoke (chống sai lỗi) trong Hệ thống Sản xuất Toyota (TPS).

- Jidoka: Một trụ cột của TPS, cho phép tự động hóa quy trình với khả năng phát hiện lỗi và dừng dây chuyền sản xuất ngay lập tức khi phát hiện vấn đề. Điều này đảm bảo rằng lỗi không được truyền sang các công đoạn tiếp theo.

- Poka-Yoke: Toyota đã sử dụng hàng ngàn thiết bị Poka-Yoke trên các dây chuyền của mình để ngăn chặn lỗi do con người, ví dụ như các thiết bị không cho phép lắp sai bộ phận, hoặc hệ thống cảnh báo khi một bước quy trình bị bỏ qua. Nhờ đó, Toyota đã giảm thiểu đáng kể số lượng lỗi và chi phí liên quan đến việc làm lại sản phẩm.

- Thông tin thêm về ZQC và Toyota: https://ipq.com.vn/zero-quality-control-la-gi/ và https://www.sixsigmadaily.com/zero-quality-control/

- General Electric (GE):

- GE, đặc biệt là trong lĩnh vực sản xuất động cơ máy bay, đã áp dụng chiến lược “Zero Defects” (Không lỗi), một phần của triết lý ZQC.

- Họ đặt ra các tiêu chuẩn chất lượng cực kỳ cao cho từng linh kiện động cơ và sử dụng các công nghệ kiểm tra tiên tiến (ví dụ: kiểm tra X-ray) để phát hiện lỗi dù là nhỏ nhất mà mắt thường không nhìn thấy được.

- Kết quả là độ an toàn và độ tin cậy của sản phẩm được tăng cường đáng kể, đồng thời giảm thiểu các sự cố liên quan đến lỗi sản xuất.

- Thông tin thêm: https://fmit.vn/tu-dien-quan-ly/zero-defects-strategy

- Các công ty trong ngành sản xuất linh kiện điện tử:

- Nhiều nhà sản xuất điện tử lớn trên thế giới áp dụng ZQC để đảm bảo chất lượng của các bảng mạch, chip và thiết bị điện tử phức tạp.

- Họ sử dụng các hệ thống kiểm tra tự động, cảm biến và Poka-Yoke để ngăn chặn lỗi hàn, lỗi lắp ráp linh kiện sai vị trí, hay các vấn đề về kết nối điện. Mục tiêu là loại bỏ hoàn toàn các sản phẩm lỗi trước khi chúng đến tay người tiêu dùng.

- Các công ty trong ngành Dược phẩm:

- Trong ngành dược, ZQC là yếu tố sống còn để đảm bảo an toàn cho bệnh nhân. Các công ty dược phẩm áp dụng ZQC thông qua các quy trình kiểm soát chất lượng nghiêm ngặt (ví dụ: GMP – Good Manufacturing Practices).

- Mỗi bước trong quá trình sản xuất thuốc, từ nguyên liệu đầu vào, pha chế, đóng gói đến kiểm nghiệm, đều được thiết kế để ngăn ngừa lỗi. Ví dụ: hệ thống mã vạch để đảm bảo đúng loại thuốc, đúng liều lượng, và thiết bị tự động kiểm tra chất lượng viên thuốc.

- Ngành Hàng không và Vũ trụ:

- Các tập đoàn lớn như Boeing, Airbus hay SpaceX đều đặt ra yêu cầu “Zero Defects” cho từng bộ phận nhỏ nhất của máy bay hay tên lửa.

- ZQC được áp dụng thông qua các quy trình kiểm tra cực kỳ chặt chẽ, sử dụng công nghệ cao (như kiểm tra không phá hủy – NDT) và các hệ thống Poka-Yoke để đảm bảo rằng không có bất kỳ sai sót nào xảy ra trong quá trình sản xuất và lắp ráp, vì một lỗi nhỏ cũng có thể gây ra hậu quả thảm khốc.

Nhìn chung, những doanh nghiệp thành công trong việc áp dụng ZQC đều có một điểm chung: họ không coi lỗi là điều không thể tránh khỏi, mà thay vào đó, họ đầu tư vào việc thiết kế quy trình và hệ thống để ngăn chặn lỗi ngay từ nguồn, và trao quyền cho nhân viên để phát hiện và khắc phục vấn đề ngay lập tức.

Zero Quality Control (ZQC) không chỉ là một tập hợp các kỹ thuật mà là một triết lý toàn diện, thay đổi tư duy từ “kiểm tra để tìm lỗi” sang “thiết kế để không có lỗi”. Được phát triển bởi Shigeo Shingo và là nền tảng của Hệ thống Sản xuất Toyota, ZQC tập trung vào việc ngăn ngừa lỗi ngay từ đầu thông qua các nguyên tắc như kiểm tra nguồn, kiểm tra 100%, và đặc biệt là công cụ Poka-Yoke (chống sai lỗi).

Việc áp dụng ZQC mang lại những lợi ích vượt trội cho doanh nghiệp ở mọi lĩnh vực, từ sản xuất đến dịch vụ, bao gồm: giảm thiểu chi phí đáng kể liên quan đến phế phẩm và làm lại, nâng cao chất lượng sản phẩm và sự hài lòng của khách hàng, tăng cường hiệu quả và năng suất, đồng thời thúc đẩy văn hóa cải tiến liên tục và trách nhiệm trong toàn bộ tổ chức. Trong bối cảnh cạnh tranh ngày càng gay gắt, ZQC chính là chìa khóa để các doanh nghiệp không chỉ đạt được mục tiêu “không lỗi” mà còn tạo ra lợi thế cạnh tranh bền vững trên thị trường.