TPM là gì? 8 trụ cột chính của bảo trì năng suất toàn diện TPM

SIPOC là gì? 7 bước xây dựng sơ đồ SIPOC

7 July, 2024

OCD tổng kết dự án tư vấn KPI và lương 3P cho công ty xây dựng và bất động sản

9 July, 2024Last updated on 23 July, 2025

Trong quản lý sản xuất, TPM (Total Productive Maintenance) là một phương pháp toàn diện để bảo trì cơ sở sản xuất. Mục đích của phương pháp này là nhằm đạt được sản xuất hoàn hảo và loại bỏ các sự cố hỏng hóc ngoài kế hoạch. Phương pháp TPM có khả năng duy trì và nâng cao độ tin cậy của máy móc thiết bị, tăng năng suất và đảm bảo chất lượng sản phẩm.

Trong bài viết này, OCD sẽ cùng bạn tìm hiểu TPM là gì, đâu là 8 trụ cột của phương pháp này và cách thức triển khai ra sao.

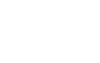

TPM là gì?

TPM là viết tắt của Total Productive Maintenance, có nghĩa là “Bảo trì năng suất toàn diện”. Đây là một chiến lược quản lý bảo trì tập trung vào tăng hiệu quả của máy móc thiết bị, giảm thời gian chết và cải thiện chất lượng và năng suất tổng thể.

Khái niệm TPM

TPM là một phương pháp bảo trì toàn diện và chủ động. Nó huy động sự tham gia của toàn thể nhân viên trong công ty vào quá trình cải tiến liên tục, từ công nhân đến giám sát viên.

4 mục tiêu chính của TPM bao gồm:

- Không có sự cố hỏng hóc ngoài kế hoạch

- Không dừng máy hoặc thiết bị chạy chậm

- Không có sản phẩm lỗi

- Không có tai nạn lao động trong quá trình sản xuất

Điểm độc đáo trong phương pháp TPM chính là sự trao quyền cho công nhân vận hành thiết bị sản xuất. Đây là điểm khác biệt so với các phương pháp bảo trì truyền thống – nơi mà việc bảo trì thường do một đội ngũ riêng biệt thực hiện.

Lịch sử của TPM

Nguồn gốc của TPM có thể được truy ngược về năm 1951 khi bảo trì phòng ngừa được giới thiệu tại Nhật Bản. Tuy nhiên, khái niệm bảo trì phòng ngừa xuất phát từ Hoa Kỳ. Nippondenso là công ty đầu tiên giới thiệu bảo trì phòng ngừa toàn nhà máy vào năm 1960. Bảo trì phòng ngừa là khi các công nhân sản xuất hàng hóa bằng máy móc và một nhóm bảo trì riêng biệt sẽ chuyên tâm thực hiện công việc bảo trì những máy móc đó.

Tuy nhiên với hệ thống sản xuất tự động hóa của Nippondenso, bảo trì đã trở thành một vấn đề lớn vì nó cần nhiều nhân viên bảo trì hơn. Vì vậy, ban quản lý quyết định rằng việc bảo trì thường xuyên thiết bị sẽ được thực hiện bởi chính các công nhân vận hành. (Đây là bảo trì tự chủ – một trong 8 trụ cột chính của TPM). Nhóm bảo trì riêng biệt chỉ thực hiện các công việc bảo trì thiết yếu.

Ngoài ra, TPM cũng trở thành một phần trong quy trình sản xuất của Toyota và đóng vai trò quan trọng trong việc giảm thiểu đáng kể các vấn đề liên quan đến thiết bị. Điều này tạo điều kiện thuận lợi cho sự phát triển của mô hình Just In Time (JIT) sau này.

Cách đo lường độ hiệu quả của TPM

Phương pháp hiệu quả nhất để đánh giá hiệu quả của TPM là tính toán chỉ số OEE (Hiệu suất thiết bị tổng thể). Công thức tính OEE như sau:

OEE = A x P x Q

Trong đó:

- A: Availability (Tính khả dụng). A = (Thời gian máy chạy thực tế/ Thời gian chạy máy theo kế hoạch) x 100%

- P: Performance (Công suất). P = (Công suất thực tế/ Công suất thiết kế) x 100%

- Q: Quality (Chất lượng). Q = (Số lượng sản phẩm đạt chất lượng/ Số lượng sản phẩm sản xuất ra) x 100%

Bằng cách tính toán Hiệu suất Tổng thể Thiết bị (OEE), lãnh đạo có thể đánh giá được mức độ thành công của chương trình TPM. Các mức chuẩn OEE thông dụng bao gồm:

- 100% OEE: Sản xuất hoàn hảo

- 85% OEE: Trình độ đẳng cấp thế giới

- 60% OEE: Mức trung bình

- 40% OEE: Mức báo động

Ví dụ, nếu A = 80%, P = 84%, Q = 95% thì OEE = 0,80 x 0,84 x 0,95 = 63,84%. Tức là chỉ số OEE chỉ đạt mức trung bình.

Lợi ích của TPM

Ngoài việc nâng cao hiệu suất và cải thiện OEE, việc triển khai chương trình bảo trì năng suất toàn diện TPM còn mang lại nhiều lợi ích khác như:

- Giảm thiểu sự cố hỏng hóc thiết bị và thời gian máy ngừng hoạt động ngoài kế hoạch

- Gia tăng sản lượng và cải thiện hiệu suất

- Nâng cao sự hài lòng của khách hàng

- Cải thiện sự an toàn và giảm nguy cơ tai nạn

- Tạo môi trường làm việc sạch sẽ và hấp dẫn hơn với nhân viên

- Tuân thủ tốt hơn các quy định và yêu cầu về bảo vệ môi trường

- Giảm chi phí vận hành

- Khuyến khích sự hợp tác, trao đổi kiến thức, kỹ năng và kinh nghiệm giữa các phòng ban

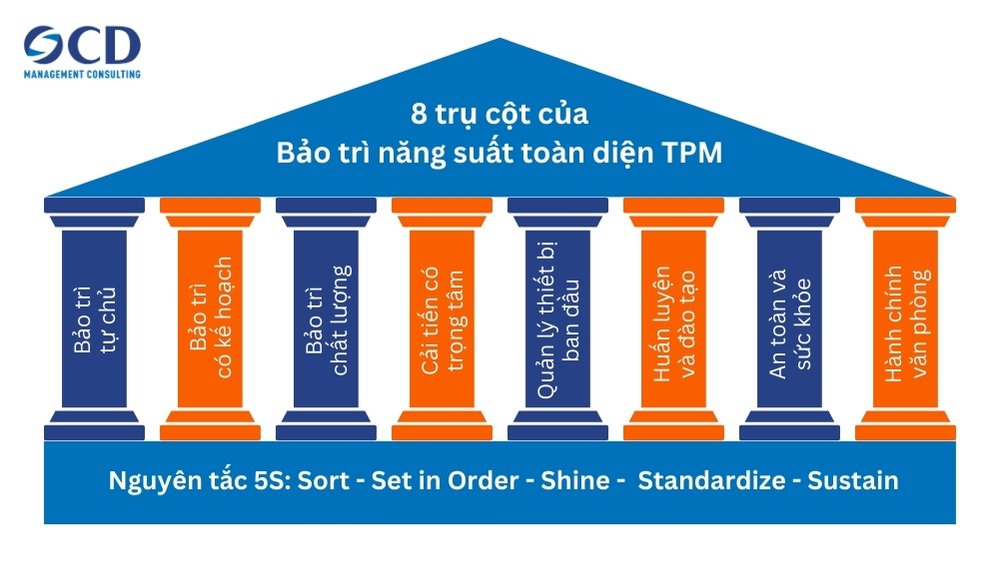

5 thành tố chủ chốt của TPM

Phương pháp TPM truyền thống được phát triển dựa trên lý thuyết của phương pháp 5S. Mục tiêu của 5S là đảm bảo khu vực làm việc sạch sẽ, gọn gàng theo trình tự sau:

- Sort (Sàng lọc): Sàng lọc công cụ, vật liệu, thiết bị để loại bỏ tất cả những thứ không cần thiết ra khỏi khu vực làm việc.

- Set in Order (Sắp xếp): Tổ chức và sắp xếp những vật dụng còn lại

- Shine (Sạch sẽ): Đảm bảo môi trường làm việc sạch sẽ mọi lúc.

- Standardize (Săn sóc): Thiết lập tiêu chuẩn rõ ràng cho 3 bước đầu tiên.

- Sustain (Sẵn sàng): Duy trì việc thực hiện hệ thống 5S bền vững, lâu dài.

5 yếu tố cốt lõi này được sử dụng kết hợp với 8 trụ cột trong TPM dưới đây để xây dựng một chương trình bảo trì năng suất toàn diện.

8 trụ cột chính của TPM

Các trụ cột chính của TPM chủ yếu tập trung vào các kỹ thuật chủ động và dự đoán trước các tình huống để nâng cao độ tin cậy của máy móc thiết bị.

8 trụ cột của TPM

Bảo trì tự chủ

Bảo trì tự chủ có nghĩa là đào tạo nhân viên vận hành thiết bị để họ có thể tự bảo trì các máy móc được giao định kỳ. Điều này giúp mỗi nhân viên chủ động tham gia vào việc vệ sinh, bôi trơn và bảo dưỡng thiết bị, góp phần thực hiện bảo trì dự đoán.

Lợi ích của bảo trì tự động bao gồm:

- Trao quyền và trao trách nhiệm cho nhân viên vận hành thiết bị.

- Nâng cao kiến thức của người vận hành về thiết bị.

- Đảm bảo thiết bị được vệ sinh và bôi trơn tốt.

- Phát hiện sớm các sự cố tiềm ẩn trước khi máy móc, thiết bị thực sự hỏng hóc.

- Giải phóng nhân viên bảo trì để họ tập trung cho các nhiệm vụ phức tạp và yêu cầu tay nghề cao hơn.

Bảo trì có kế hoạch

Bảo trì có kế hoạch là các hoạt động bảo trì được lên lịch định kỳ dựa trên hiệu suất hoạt động của máy móc và dữ liệu về tỷ lệ hư hỏng. Mục tiêu của bảo trì có kế hoạch là loại bỏ thời gian máy chết ngoài kế hoạch và tránh các sự cố hỏng hóc.

Lợi ích của bảo trì có kế hoạch bao gồm:

- Giảm đáng kể các sự cố dừng máy ngoài kế hoạch.

- Cho phép lên kế hoạch bảo trì các thiết bị chưa được sử dụng cho sản xuất.

Bảo trì chất lượng

Bảo trì chất lượng nhằm mục đích cải thiện tổng thể chất lượng sản phẩm và loại bỏ các sản phẩm lỗi. Điều này được thực hiện bằng cách xác định nguyên nhân gốc rễ của các sự cố hỏng hóc thiết bị và loại bỏ các vấn đề thường xuyên xảy ra.

Lợi ích của bảo trì chất lượng bao gồm:

- Xác định cụ thể các vấn đề liên quan đến chất lượng và loại bỏ nguyên nhân gốc rễ của các vấn đề đó.

- Giảm thiểu số lượng sản phẩm lỗi.

- Giảm thiểu chi phí thông qua việc phát triển sớm các lỗi.

Cải tiến có trọng tâm

Thành lập các nhóm nhỏ nhân viên để cùng nhau chủ động thực hiện các cải tiến thường xuyên, từng bước nhằm nâng cao hiệu quả vận hành thiết bị.

Lợi ích của cải tiến có trọng tâm bao gồm:

- Xác định và giải quyết các vấn đề thường xuyên tái diễn.

- Kết hợp các nhân tài trong doanh nghiệp để tạo động lực cải tiến liên tục.

Quản lý thiết bị ban đầu

Quản lý thiết bị ban đầu có nghĩa là tận dụng kiến thức thực tế và kinh nghiệm của người vận hành máy móc để thiết kế các thiết bị mới. Điều này giúp việc bảo trì dễ dàng hơn và cho phép đạt được mức hiệu suất đúng theo như kế hoạch ngay sau khi đưa các thiết bị mới vào sử dụng.

Lợi ích của quản trị thiết bị từ đầu bao gồm:

- Thiết bị mới đạt được mức hiệu suất theo kế hoạch nhanh hơn nhờ ít vấn đề khởi động hơn.

- Bảo trì đơn giản và đáng tin cậy hơn nhờ việc rà soát thực tế và sự tham gia thiết kế của nhân viên trước khi lắp đặt.

Huấn luyện và đào tạo

Huấn luyện và đào tạo giúp bù đắp những lỗ hổng kiến thức cần thiết để đạt được mục tiêu của TPM. Trụ cột này được áp dụng triển khai nhắm tới công nhân vận hành, nhân viên bảo trì và người quản lý.

Lợi ích của huấn luyện và đào tạo bao gồm:

- Nhân viên vận hành phát triển các kỹ năng để bảo trì thiết bị thường xuyên và phát hiện các sự cố tiềm ẩn.

- Nhân viên bảo trị học hỏi các kỹ thuật bảo trì chủ động và bảo trì dự đoán.

- Nhân sự quản lý được đào tạo về các nguyên tắc trong TPM, kỹ năng hướng dẫn và phát triển nhân viên.

An toàn và sức khỏe

TPM là một công cụ hiệu quả, luôn đặt vấn đề an toàn, sức khỏe và môi trường làm việc của người lao động lên ưu tiên hàng đầu. Nó đảm bảo người lao động được làm việc trong môi trường an toàn mọi lúc, mọi nơi.

Lợi ích của an toàn và sức khỏe bao gồm:

- Loại bỏ các nguy cơ tiềm ẩn và sức khỏe và an toàn của nhân viên

- Hướng đến mục tiêu an toàn lao động và không xảy ra tai nạn

Hành chính văn phòng

Không chỉ dừng lại ở hoạt động sản xuất, TPM còn là phương pháp giúp cải thiện hoạt động quản lý hành chính thông qua trụ cột hành chính văn phòng. Trụ cột này giúp đơn giản hóa khâu mua sắm, lập kế hoạch và xử lý đơn đặt hàng để đảm bảo dụng cụ và vật tư luôn sẵn sàng khi cần thiết.

Lợi ích của hành chính văn phòng bao gồm:

- Giải quyết lãng phí trong các chức năng hành chính, ngoài nhà máy sản xuất

- Hỗ trợ sản xuất thông qua việc cải thiện các hoạt động hành chính như xử lý đơn đặt hàng, mua sắm vật tư, lập kế hoạch sản xuất.

Cách triển khai chương trình TPM

Dưới đây là 5 bước chính để triển khai thành công chương trình TPM trong doanh nghiệp:

Cách triển khai chương trình TPM

Bước 1: Xác định khu vực thí điểm

Hãy bắt đầu với một khu vực thí điểm nhỏ hoặc một thiết bị riêng lẻ để thử nghiệm. Điều này sẽ giúp bạn tránh quá tải, dần dần đánh giá được lợi ích của TPM và nhận được sự ủng hộ của các bên liên quan. Khu vực thí điểm này có thể là:

- Khu vực dễ cải thiện nhất

- Khu vực có nhiều điểm tắc nghẽn sản xuất nhất

- Khu vực gặp sự cố hỏng hóc thường xuyên nhất

Bước 2: Đưa máy móc thiết bị về tình trạng hoạt động tối ưu

Trong bước này, bạn sẽ khôi phục tình trạng hoạt động của máy móc thiết bị được chọn nhờ việc áp dụng nguyên tắc 5S:

- Dọn dẹp khu vực làm việc.

- Sắp xếp ngăn nắp các dụng cụ và tài nguyên.

- Vệ sinh máy móc và khu vực làm việc sạch sẽ.

- Xây dựng và tuân thủ theo các quy trình tiêu chuẩn và phiếu kiểm tra (Check sheet) để đảm bảo nhân viên thực hiện 3 hoạt động trên một cách thống nhất.

- Ghi chép những thay đổi và tiến hành kiểm tra đánh giá định kỳ để duy trì tính liên tục của quy trình 5S.

Sau khi thực hiện 5S, bạn có thể nhờ đến sự hỗ trợ của đội ngũ bảo trì để đào tạo nhân viên vận hành thiết bị thực hiện công việc bảo trì tự chủ.

Bước 3: Theo dõi chỉ số OEE

Để theo dõi chỉ số OEE, bạn cần thu thập dữ liệu OEE trong vài tuần, xác định các lần giảm tỷ lệ OEE theo thời gian và tìm ra nguyên nhân gốc rễ của nó. Điều này sẽ giúp bạn xác định những khu vực có vấn đề và giải quyết các sự cố trước khi chúng trở nên nghiêm trọng hơn.

Bước 4: Giải quyết tổn thất

Mục đích của việc theo dõi chỉ số OEE là để loại bỏ 6 tổn thất chính ảnh hưởng đến doanh nghiệp, bao gồm:

- Máy ngưng hoạt động ngoài kế hoạch

- Thời gian thiết lập và điều chỉnh máy móc

- Những lần máy ngưng hoạt động trong thời gian ngắn

- Máy móc hoạt động chậm

- Sản phẩm lỗi

- Giảm sản lượng

Bằng cách theo dõi OEE, bạn có thể xác định mức độ nghiêm trọng của từng loại tổn thất này. Sau đó, bạn có thể tập trung tìm ra giải pháp để giảm thiểu hoặc loại bỏ chúng hoàn toàn. Bằng cách này, doanh nghiệp có thể cải thiện đáng kể hiệu quả hoạt động sản xuất tổng thể, giảm chi phí và tăng lợi nhuận.

Bước 5: Áp dụng bảo trì chủ động

Bạn cần xác định các thành phần dễ mòn, dễ hỏng và chịu lực tác động lớn của thiết bị. Đồng thời, việc đào tạo nhân viên vận hành thực hiện bảo trì dự đoán và bảo trì phòng ngừa là cần thiết. Việc triển khai các quy trình TPM trong doanh nghiệp có thể cải thiện đáng kể năng suất, môi trường làm việc và gia tăng lợi nhuận.

Ví dụ về TPM trong một nhà máy sản xuất ô tô

Trong một nhà máy sản xuất ô tô, việc duy trì máy móc và thiết bị trong tình trạng tốt là rất quan trọng để đảm bảo quá trình sản xuất diễn ra liên tục. Khi thực hiện TPM, nhà máy sẽ áp dụng các biện pháp sau:

- Tăng cường bảo trì tự quản: Các công nhân vận hành máy móc sẽ được đào tạo để thực hiện bảo trì cơ bản như kiểm tra dầu, kiểm tra tình trạng của các bộ phận quan trọng, và làm sạch thiết bị nhằm giảm thiểu các sự cố bất ngờ do hư hỏng nhỏ mà không cần đến đội ngũ chuyên nghiệp.

- Bảo trì phòng ngừa: Thay vì chỉ sửa chữa khi xảy ra sự cố, nhà máy lên kế hoạch bảo trì định kỳ, thay thế các bộ phận hao mòn, và kiểm tra toàn bộ dây chuyền sản xuất theo lịch trình để đảm bảo hiệu suất vận hành ổn định.

- Cải tiến liên tục: Thực hiện các cuộc họp định kỳ để phân tích các sự cố và tìm kiếm các cơ hội cải tiến. Ví dụ, nếu một thiết bị bị hỏng thường xuyên, công ty có thể đầu tư vào thiết bị mới nhằm giảm thiểu thời gian ngừng hoạt động.

- Đo lường hiệu suất: Các chỉ số như OEE được sử dụng để theo dõi hiệu suất của máy móc. OEE giúp xác định các yếu tố gây ảnh hưởng đến năng suất, từ đó đưa ra các biện pháp khắc phục kịp thời.

Kết quả là, nhà máy có thể giảm thời gian chết của thiết bị, tối đa hóa sản lượng, nâng cao chất lượng sản phẩm, cải thiện sự an toàn và giảm thiểu các chi phí phát sinh.

Kết luận

Áp dụng các nguyên tắc TPM có thể là một cách hiệu quả để cải thiện đáng kể hiệu quả của việc bảo trì thiết bị, ngay cả khi không triển khai toàn bộ chương trình. Điều này sẽ dẫn đến giảm thời gian ngừng hoạt động, cải thiện độ tin cậy của thiết bị, tăng năng suất và cuối cùng giúp tổ chức đạt được mục tiêu Vận hành xuất sắc (Operational Excellence).

——————————-