Poka Yoke là gì? Công cụ phòng chống lỗi hiệu quả trong sản xuất

8 lãng phí trong sản xuất và các phương pháp loại bỏ

21 July, 2024

9 Cách quản lý tài liệu hiệu quả, dễ dàng cho doanh nghiệp

23 July, 2024Last updated on 18 July, 2025

Trong quản lý sản xuất, các doanh nghiệp gặp phải rất nhiều các loại sự cố hoặc sai sót như: máy móc đang chạy thì bị dừng, công nhân lắp ráp sai vị trí, dùng dụng cụ hoặc vật liệu sai cách, quy trình phức tạp nhiều bước,… Lúc này, phương pháp Poka Yoke xuất hiện như một công cụ phát hiện, nhận dạng, kiểm tra và ngăn ngừa lỗi trong sản xuất kinh doanh.

Trong bài viết dưới đây, OCD sẽ cùng bạn tìm hiểu sâu hơn về công cụ Lean hữu ích này nhé!

Poka Yoke là gì?

Poka Yoke là một chiến lược cải tiến liên tục của người Nhật. Nó có nghĩa là “phòng chống lỗi” hoặc “ngăn ngừa lỗi trước khi nó xảy ra”. Nói cách khác, Poka Yoke tập trung vào các hành động phòng ngừa nhằm xác định và loại bỏ sai sót trong sản xuất. Đồng thời, nó còn tìm ra và hạn chế nguyên nhân gây ra các khuyết tật trong hoạt động sản xuất.

Thuật ngữ Poka Yoke bắt nguồn từ Baka Yoke trong tiếng Nhật, có nghĩa là “chống lại sự ngu ngốc”. Cách gọi này được coi là xúc phạm đến nhân viên nên sau đó nó được thay thế bằng cụm từ Poka Yoke, có nghĩa là “chống sai sót”.

Ứng dụng của phương pháp Poka Yoke trong sản xuất có thể được nhìn thấy trong nhiều biện pháp an toàn hiện nay. Ví dụ, cầu dao an toàn tự ngắt điện khi hệ thống quá tải hay lò vi sóng và máy sấy quần áo tự động ngắt khi mở cửa.

Ai phát minh ra Poka Yoke?

Shigeo Shingo, một kỹ sư công nghiệp người Nhật, là người đã sáng tạo ra phương pháp Poka Yoke. Ông được coi là chuyên gia hàng đầu thế giới về thực hành sản xuất và Hệ thống sản xuất Toyota. Vào đầu những năm 1960, khi tham quan một nhà máy sản xuất, ông thấy công nhân đã bỏ quên việc lắp lò xo vào công tắc bật/tắt. Điều này dẫn đến việc toàn bộ sản phẩm bị lỗi công tắc được sản xuất và xuất xưởng.

Xuất phát từ việc quan sát lỗi sao đơn giản này của con người, Shingo bắt đầu nghiên cứu các cách cải tiến và thiết kế lại quy trình để đảm bảo hoạt động sản xuất không thể tiếp tục diễn ra cho đến khi lò xo được lắp vào công tắc.

Tại sao Poka Yoke lại quan trọng trong quản lý sản xuất?

Poka Yoke là một phần quan trọng của hệ thống sản xuất tinh gọn. Mục đích cuối cùng của Poka Yoke là loại bỏ lãng phí trong sản xuất, cải tiến quy trình liên tục và gia tăng giá trị sản phẩm. Việc này không những giải quyết các vấn đề của khách hàng mà còn giảm chi phí cho nhà sản xuất.

Poka Yoke đóng vai trò quan trọng trong quản lý sản xuất

Các nhà sản xuất sử dụng các kỹ thuật Poka Yoke để cải thiện quy trình thiết kế và sản xuất sản phẩm. Quy trình cải tiến liên tục giúp loại bỏ lỗi của con người và máy móc, giúp sản phẩm đạt chất lượng ngay từ lần đầu tiên. Ngoài ra, nó còn giúp giảm thiểu chi phí cho những lần thử nghiệm sai sót.

Phân loại Poka Yoke trong sản xuất

Poka Yoke phòng ngừa lỗi

Các loại thiết bị này được thiết kế để ngăn ngừa lỗi ngay từ đầu. Nó bao gồm:

- Thiết kế sản phẩm hoặc quy trình chống lại những sai sót.

- Đơn giản hóa các nhiệm vụ để giảm thiểu nguy cơ gây lỗi.

- Cung cấp các hướng dẫn rõ ràng và chỉ dẫn trực quan giúp công nhân dễ dàng tuân thủ.

Ví dụ, trong lắp ráp động cơ ô tô, một thiết bị Poka Yoke phòng ngừa lỗi là cờ lê đo lực mô-men xoắn. Nó được sử dụng để đảm bảo bu lông được siết chặt với lực mô-men xoắn theo đúng thông số kỹ thuật.

Trước đây, công nhân thường vặn bu-lông quá chặt hoặc không đủ chặt, dẫn đến hỏng hóc động cơ hoặc các vấn đề khác. Với việc sử dụng cờ lê đo lực mô-men xoắn, công nhân có thể dễ dàng và nhanh chóng vặn chặt bu-lông theo thông số mô-men xoắn chính xác mà không xảy ra sai sót.

Poka Yoke phát hiện lỗi

Các thiết bị này được thiết kế để phát hiện lỗi càng sớm càng tốt. Nó cho phép thực hiện các biện pháp khắc phục trước khi hư hỏng hoặc xảy ra thiệt hại. Các ví dụ bao gồm:

- Sử dụng cảm biến hoặc các thiết bị khác để phát hiện lỗi trong máy móc hoặc thiết bị.

- Thực hiện các kiểm soát chất lượng để đảm bảo sản phẩm đáp ứng đúng thông số kỹ thuật.

- Kiểm soát quá trình bằng phương pháp thống kế để theo dõi và phân tích dữ liệu của quy trình.

Một nhà sản xuất có thể sử dụng cảm biến để phát hiện khi máy móc không hoạt động với hiệu suất bình thường, chẳng hạn như khi sản xuất ra các sản phẩm lỗi hoặc hoạt động ở mức không hiệu quả. Điều này cho phép công nhân xác định vấn đề và thực hiện các biện pháp khắc phục trước khi nó gây ra thiệt hại lớn hơn hoặc làm gián đoạn quy trình.

3 loại phương pháp Poka Yoke chính trong sản xuất

Phương pháp tiếp xúc

Phương pháp này bao gồm việc sử dụng các thiết bị vật lý để phát hiện ra lỗi. Ví dụ, máy móc được thiết kế với các cảm biến để ngăn chặn việc lắp ráp các bộ phận không chính xác. Hoặc sử dụng một giá đỡ tiếp xúc với sản phẩm để đảm bảo định vị chính xác khi gia công.

Phương pháp giá trị cố định

Phương pháp Poka Yoke này liên quan đến việc thiết lập một giá trị cố định hoặc tiêu chuẩn cần đạt được để quy trình tiếp tục diễn ra. Ví dụ, máy móc được thiết lập tự động dừng lại nếu một bộ phận không đúng kích thước giới hạn cho phép.

Phương pháp bước hành động

Phương pháp này sử dụng một trình tự các bước hoặc hành động để ngăn ngừa lỗi. Ví dụ, một loại thiết bị được thiết kế với cổng an toàn để ngăn chặn người vận hành tiếp xúc các khu vực nguy hiểm cho đến khi hoàn thành một số bước nhất định. Một ví dụ khác là phần mềm có thể yêu cầu người dùng hoàn thành các tác vụ nhất định trước khi chuyển sang bước tiếp theo.

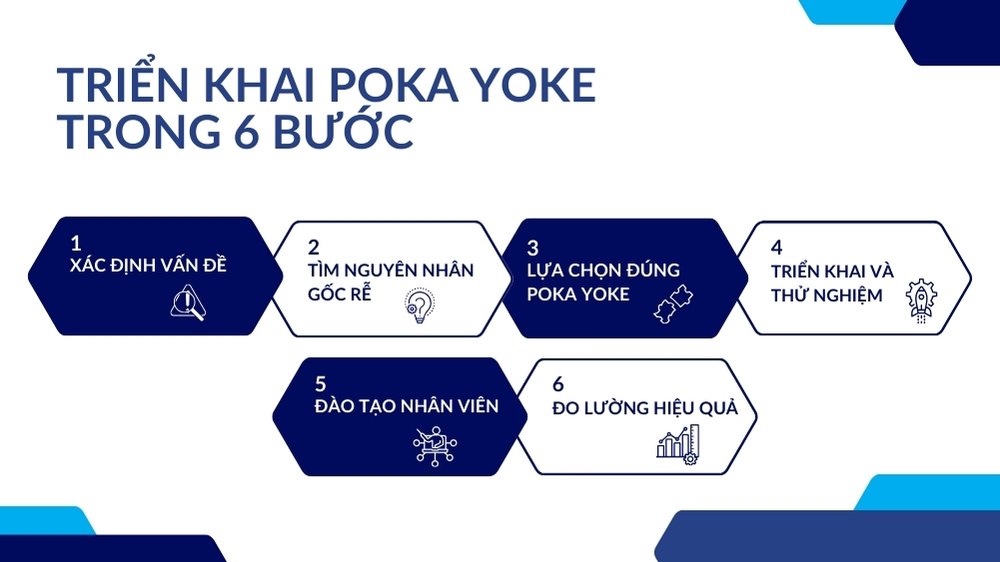

Triển khai Poka Yoke trong 6 bước

Việc triển khai phương pháp Poka Yoke trong quy trình sản xuất là một cách để nâng cao chất lượng và hiệu quả. Bây giờ, chúng ta hãy cùng xem qua hướng dẫn cơ bản về cách triển khai Poka Yoke thành công:

6 bước triển khai Poka Yoke

Bước 1: Xác định vấn đề

Đầu tiên, hãy bắt đầu bằng việc chỉ ra những khu vực có quy trình sản xuất thường xuyên xảy ra lỗi. Nó có thể là một bước hay phát sinh lỗi hoặc một nhiệm vụ thường phải làm lại. Hiểu bản chất và tần suất xảy ra các vấn đề này là rất quan trọng để Poka Yoke hướng đến một mục tiêu hiệu quả.

Bước 2: Tìm ra nguyên nhân gốc rễ

Sau khi xác định được các khu vực có vấn đề, hãy tiến hành xác định nguyên nhân gây ra các lỗi này. Các công cụ phân tích nguyên nhân gốc rễ (Root Cause Analysis) như phương pháp 5 whys hoặc biểu đồ xương cá có thể rất hữu ích trong việc truy tìm vấn đề đến tận gốc.

Ví dụ, nếu một bộ phận cụ thể thường xuyên bị lắp đặt ngược, hãy hỏi tại sao điều này xảy ra cho đến khi bạn tìm ra lý do cuối cùng gây ra vấn đề, chẳng hạn như thiết kế các chi tiết của bộ phận không rõ ràng.

Bước 3: Lựa chọn đúng phương pháp Poka Yoke

Sau khi tìm hiểu rõ nguyên nhân gốc rễ, bạn có thể lựa chọn phương pháp Poka Yoke phù hợp nhất với tình hình sản xuất hiện tại. Ví dụ, nếu vấn đề xuất phát từ các bộ phận dễ lắp đặt sai, phương pháp tiếp xúc có thể được áp dụng để thiết kế lại các bộ phận sao cho chúng chỉ khớp với nhau nếu được lắp theo hướng chính xác.

Bước 4: Triển khai và thử nghiệm phương pháp Poka Yoke này

Sau khi lựa chọn được Poka Yoke phù hợp, bước tiếp theo là thiết kế và triển khai phương pháp này vào quy trình sản xuất. Bạn nên bắt đầu với việc triển khai thử nghiệm. Điều này cho phép bạn quan sát giải pháp hoạt động như thế nào và thực hiện các điều chỉnh cần thiết.

Việc kiểm tra là rất quan trọng trong giai đoạn này vì nó đo lường được tính hiệu quả của phương pháp Poka Yoke và đảm bảo nó khớp với quy trình làm việc hiện tại mà không gây ra vấn đề mới.

Bước 5: Đào tạo nhân viên

Sau khi Poka Yoke được đưa vào hoạt động, việc đào tạo là cần thiết để đảm bảo mọi nhân viên hiểu cách thức hoạt động và sử dụng biện pháp mới này. Các buổi đào tạo nên giải thích mục tiêu chính của Poka Yoke, truyền thông được lợi ích nó mang lại và vai trò của nhân viên trong việc duy trì nó.

Bước 6: Đo lường hiệu quả

Sau khi triển khai, hãy theo dõi chặt chẽ quy trình để đo lường tác động của Poka Yoke lên tỷ lệ lỗi sản phẩm và hiệu quả sản xuất. Dữ liệu này sẽ rất hữu ích để đánh giá hiệu quả của giải pháp này và xác định các lĩnh vực tiềm năng khác để cải thiện tốt hơn nữa.

Nên triển khai Poka Yoke ở đâu?

Sau khi hiểu được các quy trình có thể hưởng lợi từ thiết bị Poka Yoke, hãy cân nhắc đặt thiết bị này vào luồng công việc để cải thiện mức độ hiệu quả của quy trình.

- Vị trí tốt nhất để đặt thiết bị Poka Yoke là trước khi công nhân hoặc máy móc bắt đầu thực hiện một nhiệm vụ. Nói cách khác, hãy ngăn chặn bất kỳ lỗi nào xảy ra bằng cách không cho phép quy trình bắt đầu cho đến khi nó đáp ứng một nhóm điều kiện nhất định.

- Vị trí tốt thứ hai là đặt thiết bị Poka Yoke trong một bước cụ thể của quy trình. Bằng cách này, công nhân hoặc máy móc sẽ nhận được cảnh báo trong trường hợp có lỗi và dừng sản xuất sản phẩm hoặc dừng quy trình trước khi di chuyển xuống dây chuyền kế tiếp.

- Vị trí tốt thứ ba để đặt thiết bị Poka Yoke là sau khi một bước trong quy trình hoàn thành, thường là tại một trạm kiểm tra. Lúc này, lỗi hoặc khuyết tật có thể đã xảy ra. Việc của bạn bây giờ là đưa ra các biện pháp để tìm ra khuyết tật và khắc phục trước khi đưa sản phẩm đi xuống dây chuyền tiếp theo.

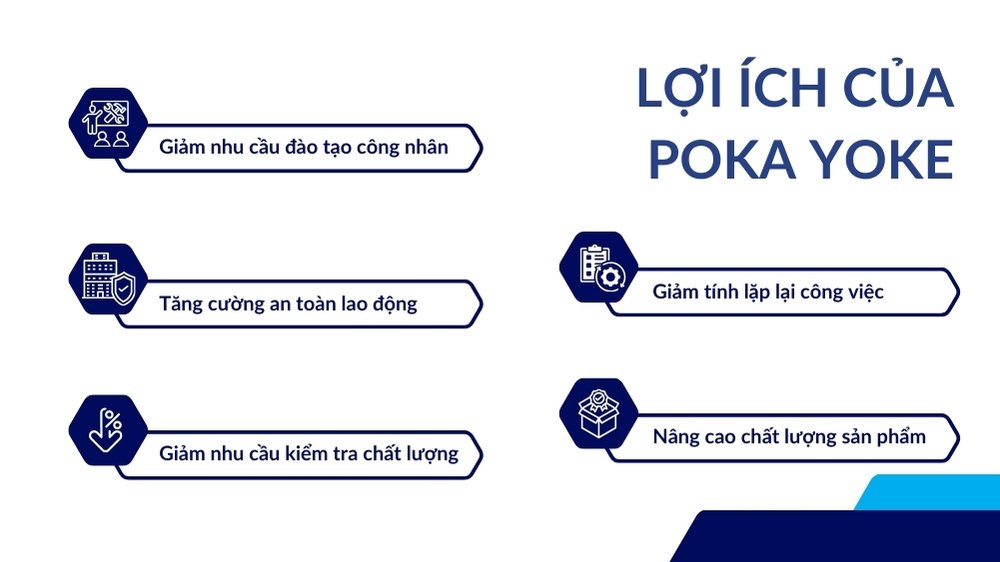

Lợi ích của Poka Yoke trong sản xuất

Bên cạnh mục tiêu chính là loại bỏ lỗi của con người và máy móc, không chấp nhận hoặc xuất xưởng các sản phẩm lỗi trong sản xuất, Poka Yoke còn mang lại những lợi ích khác như sau:

Lợi ích của Poka Yoke trong sản xuất

- Giảm nhu cầu đào tạo công nhân: Quy trình tích hợp Poka Yoke có thể tự động sửa chữa bất kỳ sai lệch nào so với yêu cầu, giúp giảm thời gian và chi phí đào tạo công nhân.

- Tăng cường an toàn lao động: Poka Yoke đặc biệt hữu ích trong các môi trường làm việc có rủi ro cao, chẳng hạn như làm việc với máy móc quán tính lớn hoặc hóa dầu.

- Giảm nhu cầu kiểm tra chất lượng: Nhờ khả năng phòng chống lỗi, phương pháp này giảm thiểu nhu cầu kiểm tra chất lượng theo phương thức lấy mẫu và kiểm tra toàn diện. Poka Yoke giúp loại bỏ lỗi ngay từ đầu trong quy trình hoặc phát hiện sớm các sai sót.

- Giảm tính lặp lại trong công việc: Phương pháp này hỗ trợ công nhân hoàn thành công việc một cách chính xác ngay từ lần đầu, giảm thiểu việc phải quay lại sửa chữa, giúp công việc đỡ nhàm chán và tăng năng suất.

- Nâng cao chất lượng sản phẩm: Bằng cách cải thiện quy trình, Poka Yoke góp phần gia tăng chất lượng sản phẩm. Ngoài ra, việc loại bỏ lỗi, xây dựng tinh thần phối hợp đội nhóm hướng đến mục tiêu chung giúp cung cấp sản phẩm chất lượng ngay từ lần đầu tiên.

Kết luận

Poka Yoke là một phương pháp hiệu quả để loại bỏ một số lỗi nhất định trong sản xuất. Ngay cả khi không thể loại bỏ hoàn toàn lỗi, phương pháp này thường hỗ trợ phát hiện lỗi sớm hơn trong quy trình, giúp giảm chi phí cho việc khắc phục và giảm thiểu khả năng sản phẩm lỗi ảnh hưởng tiêu cực đến khách hàng.

Do không tốn kém và được mọi người dễ dàng chấp nhận, Poka Yoke có thể là một phương án hữu ích cho doanh nghiệp muốn việc quản lý chất lượng trở nên dễ dàng hơn và tạo ra môi trường làm việc giảm căng thẳng cho nhân viên.

——————————-