MSA là gì? Tổng quan về phân tích hệ thống đo lường MSA

Nhà máy thông minh (Smart Factory) là gì? Những công nghệ áp dụng trong nhà máy

8 September, 2024

Xu hướng chuyển đổi số F&B: Cơ hội và Thách thức trên Toàn cầu và tại Việt Nam

9 September, 2024Last updated on 28 August, 2025

Trong quản lý sản xuất, có nhiều nguyên nhân gốc rễ dẫn đến khuyết tật, sai lỗi hoặc biến đổi. Một nguyên nhân đôi khi bị bỏ qua chính là yếu tố đo lường. Một hệ thống đo lường kém hiệu quả có thể để các sản phẩm lỗi lọt qua khâu kiểm soát và đưa sản phẩm tốt vào kho phế liệu. Đó là lý do tại sao các doanh nghiệp sản xuất cần sử dụng đến Phân tích hệ thống đo lường (MSA).

MSA sẽ giúp đánh giá các phương pháp và công cụ đo lường của bạn để kết luận xem chúng có đáng tin cậy và có thể lặp lại được hay không. Hiển nhiên, các phép đo kém có thể làm giảm năng suất và làm thâm hụt lợi nhuận của doanh nghiệp. Trong bài viết dưới đây, OCD sẽ cùng bạn tìm hiểu MSA là gì và những kiến thức tổng quan nhất về Phân tích hệ thống đo lường MSA.

Phân tích hệ thống đo lường (MSA) là gì?

Khái niệm “MSA là gì?”

Phân tích hệ thống đo lường (MSA – Measurement System Analysis) là một phương pháp có cấu trúc được sử dụng để đánh giá và phê chuẩn độ chính xác và ổn định của một hệ thống đo lường. Nó nhằm phát hiện các nguồn biến đổi trong hệ thống đo lường, từ đó cải thiện chất lượng và hiệu quả sản xuất. MSA bao gồm các kỹ thuật và công cụ thống kê để định lượng các yếu tố có thể biến đổi trong một hệ thống đo lường, bao gồm thiết bị, người thực hiện, phương pháp,…

Cũng giống như các quy trình sản xuất sản phẩm có thể thay đổi, quá trình thu thập phép đo và dữ liệu cũng có thể có biến đổi và cho ra kết quả không chính xác. MSA đánh giá phương pháp thử nghiệm, dụng cụ đo và toàn bộ quá trình thu thập phép đo để đảm bảo tính toàn vẹn của dữ liệu được sử dụng cho việc phân tích (thường là phân tích chất lượng). Ngoài ra, nó còn giúp bạn hiểu được tác động của lỗi đo lường đến các quyết định được đưa ra về một sản phẩm hoặc quy trình.

MSA là yếu tố quan trọng của phương pháp Six Sigma và một số hệ thống quản lý chất lượng khác. Các yếu tố sau đây được xem xét trong một phân tích hệ thống đo lường:

- Chọn phương pháp và chiến lược đo lường phù hợp.

- Kiểm tra dụng cụ đo lường.

- Kiểm tra quy trình và nhân viên.

- Xem xét bất kỳ tương tác nào khi thực hiện đo lường.

- Tính toán mức độ biến đổi của từng thiết bị và hệ thống đo lường

Tại sao MSA lại quan trọng?

Một quá trình Phân tích Hệ thống Đo lường (MSA) phù hợp có thể đảm bảo rằng dữ liệu đang được thu thập là chính xác và phương pháp thu thập dữ liệu phù hợp với quy trình. Dữ liệu phù hợp, đáng tin cậy có thể giúp bạn tránh lãng phí thời gian, sức lao động và phế liệu trong một quy trình sản xuất.

Khi các thành phần lỗi được chấp nhận và các bộ phận hoàn hảo bị từ chối do phương pháp đo lường không chính xác, nó sẽ dẫn đến việc khách hàng không hài lòng và mức phế liệu vượt quá giới hạn cho phép.

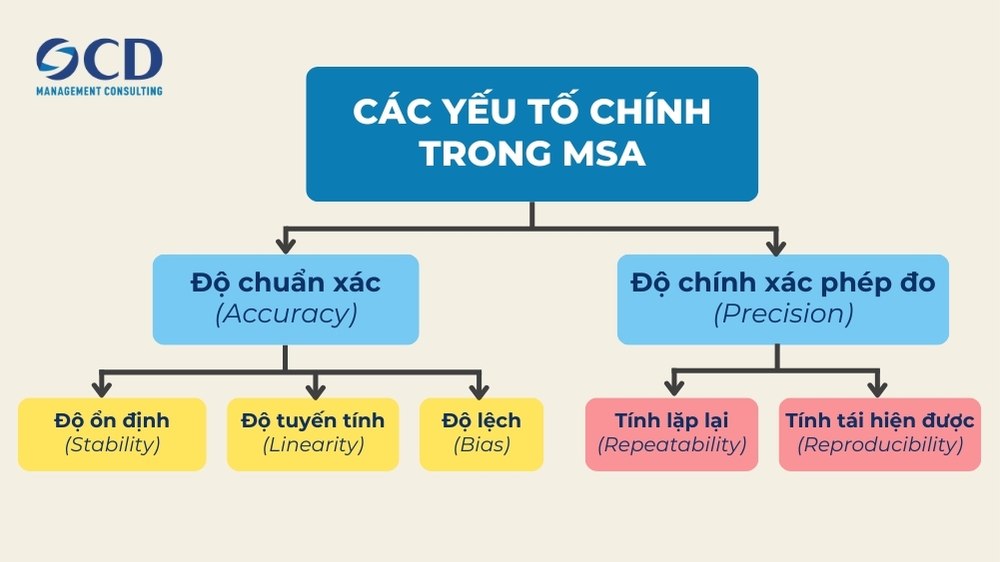

Các yếu tố chính trong MSA

Dữ liệu có thể chính xác hoặc chứa lỗi hệ thống khi thực hiện phân tích MSA. Những lỗi hệ thống đo lường này có thể được xác định bằng Phân tích Hệ thống Đo lường thông qua Độ chuẩn xác (Accuracy) và Độ chính xác phép đo (Precision).

Các yếu tố chính trong MSA

Độ chuẩn xác (Accuracy)

Là khi giá trị đo trung bình gần với giá trị tham chiếu. Nó bao gồm:

- Độ ổn định (Stability): Độ ổn định đề cập đến khả năng của hệ thống đo lường để tạo ra cùng một giá trị theo thời gian khi đo cùng một mẫu. Một hệ thống đo lường chỉ ổn định nếu không có nguyên nhân đặc biệt nào ảnh hưởng đến độ lệch của hệ thống đo lường theo thời gian.

- Độ tuyến tính (Linearity): Sự khác biệt trong giá trị độ lệch so với phạm vi hoạt động bình thường của dụng cụ đo khi đo các vật dụng khác nhau.

- Độ lệch (Bias): Sự khác biệt giữa giá trị đo trung bình và giá trị thực.

Ví dụ:

- Độ ổn định: Nếu một chiếc cân điện tử cho ra kết quả khác nhau đáng kể khi cân cùng một vật trong các thời điểm khác nhau trong ngày, mặc dù điều kiện môi trường không thay đổi, thì có thể nói cân này không ổn định. Nguyên nhân có thể do pin yếu, bộ cảm biến lỗi hoặc các yếu tố khác.

- Độ tuyến tính: Một chiếc cân lò xo có thể cho kết quả chính xác khi cân các vật nhẹ, nhưng lại sai lệch đáng kể khi cân các vật nặng. Điều này cho thấy cân lò xo không có độ tuyến tính tốt.

- Độ lệch: Một chiếc thước đo bị mòn ở đầu có thể khiến tất cả các phép đo bằng thước đó đều bị lệch một khoảng nhất định.

Độ chính xác phép đo (Precision)

Độ chính xác phép đo là xem một phép đo có nhất quán theo thời gian không. Hoặc là xem xét độ gần nhau của hai hoặc nhiều phép đo với nhau. Nó bao gồm:

- Tính lặp lại (Repeatability): Kết quả thu được giống nhau khi sử dụng cùng một công cụ, cùng một bộ phận và cùng một người thực hiện.

- Tính tái lập (Reproducibility): Kết quả thu được giống nhau khi sử dụng cùng một công cụ, cùng một bộ phận nhưng người thực hiện sẽ khác nhau.

Hãy sử dụng một công thức nấu ăn làm ví dụ:

- Tính lặp lại: Cùng một người có thể sử dụng cùng một công thức và cùng một thiết bị để tạo ra một món ăn có chất lượng giống hệt nhau và được lặp đi lặp lại không?

- Tính tái lập Một người khác có thể lấy cùng một công thức, sử dụng cùng một thiết bị và tạo ra cùng một món ăn giống hệt như người đầu tiên làm được không?

Tỷ lệ phần trăm biến động do hệ thống đo lường (Gage R&R): Cho biết phần trăm biến động trong dữ liệu là do hệ thống đo lường gây ra.

Quy trình thực hiện MSA: Nghiên cứu Gage R&R

Một chương trình phần mềm tại một công ty sản xuất được lập trình để cắt một miếng kim loại sao cho có độ dài 12 inch. Sau đó, miếng kim loại này sẽ trở thành một vỏ bọc cho một bộ điều khiển nhiệt. Vì vậy, điều quan trọng là miếng kim loại đầu tiên mỗi lần đo đều phải chính xác.

Như một cách để kiểm soát chất lượng, công ty tạo ra hệ thống đo lường trong đó các công nhân ngẫu nhiên kéo các miếng kim loại ra khỏi dây chuyền để đo lường chúng bằng đơn vị chiều dài kỹ thuật số. Điều này giúp đảm bảo tỷ lệ chính xác của máy cắt kim loại.

Nhưng làm thế nào để những người thực hiện này biết rằng họ có thể tin tưởng vào thước đo chiều dài kỹ thuật số của họ? Trong trường hợp này, công ty quyết định thực hiện nghiên cứu Gage R&R (MSA có thể được sử dụng trong bước Đo lường (Measure) trong quy trình DMAIC).

Quy trình thực hiện MSA

Bước 1: Xác định kiểu thu thập dữ liệu

Trong trường hợp này, công ty sản xuất muốn biết liệu có bất kỳ sự thay đổi nào trong mỗi phép đo của các miếng kim loại. Điều này được gọi là dữ liệu biến đổi, có nghĩa là có khả năng tồn tại các phép đo khác nhau giữa các mẫu.

Bước 2: Thu thập mẫu và lựa chọn người thực hiện

Bước tiếp theo là thu thập một bộ mẫu ngẫu nhiên của tấm kim loại trong bất kỳ luồng sản xuất nào. Bạn nên thu thập ít nhất 10 mẫu. Sau khi các mẫu được chọn ngẫu nhiên, điều ra 3 người thực hiện thường xuyên hoàn thành quy trình hệ thống đo lường để tiến hành nghiên cứu. Trước khi nghiên cứu bắt đầu, các mẫu tấm kim loại được chọn mẫu được dán nhãn với độ dài phù hợp mà không có người thực hiện nào được biết về các nhãn này.

Bước 3: Thực hiện quá trình đo lường

Đối với ví dụ này, mẫu ngẫu nhiên bao gồm 10 mẫu vỏ kim loại tấm. Mỗi người thực hiện sẽ đo các vỏ mẫu và ghi lại dữ liệu của họ. Mỗi người thực hiện sẽ đo cùng một mẫu ngẫu nhiên gồm 10 vỏ kim loại tấm. Một người đo 3 vòng nên tổng cộng có 30 phép đo. Cuối cùng, người tiến hành nghiên cứu sẽ sắp xếp lại bộ mẫu giữa mỗi người thực hiện phép đo để loại bỏ bất kỳ thiên kiến nào.

Bước 4: Tính toán

Người nghiên cứu sẽ so sánh từng bộ phép đo với 3 tiêu chí đánh giá. Đầu tiên, họ sẽ so sánh mỗi phép đo với một giá trị tham chiếu. Thứ hai, họ sẽ so sánh các phép đo của mỗi người thực hiện trong tất cả 3 vòng, về cơ bản là so sánh từng người thực hiện với chính họ. Nó được gọi là “biến đổi trong”. Cuối cùng, người nghiên cứu sẽ so sánh các phép đo của mỗi người thực hiện với các phép đo của người thực hiện khác. Nó được gọi là “biến đổi giữa”.

Nếu sự “biến đổi trong” là đáng kể, có thể có sự không nhất quán trong quy trình mà một người thực hiện sử dụng để đo các vỏ kim loại tấm khác nhau. Nếu sự “biến đổi giữa” là đáng kể, có thể có sự không nhất quán trong cách mỗi người thực hiện được đào tạo để đo các vỏ kim loại tấm.

Sau khi so sánh các phép đo biến đổi, đây là lúc bắt đầu quá trình tính toán để xác định:

- Giá trị đo trung bình của mỗi người thực hiện

- Độ lệch chuẩn của mỗi người thực hiện

- Sự khác biệt giữa giá trị đo trung bình và độ lệch chuẩn của mỗi người thực hiện

Ở đây, người nghiên cứu đang xem xét sự phân bố của dữ liệu. Nếu tất cả điểm dữ liệu của các phép đo gần với giá trị tham chiếu, trong trường hợp này là 12 inch, điều đó có nghĩa là người thực hiện, quy trình đo lường và các công cụ đo lường đang hoạt động đúng. Nó được coi là độ chuẩn xác cao và thường mọi thứ đều đúng hướng.

Tính lặp lại và tính tái lập (R&R)

Tất cả các phép tính trên giúp xác định tỷ lệ lặp lại và tính tái lập, hay tỷ lệ R&R. Tính lặp lại sẽ cho bạn biết hiệu quả của công cụ được sử dụng cho mục đích đo lường. Tính tái lập sẽ cho bạn biết mức độ biến đổi giữa những người thực hiện. Điều này giúp doanh nghiệp xem xét liệu có cần cập nhật lại việc đào tạo hoặc quản lý quy trình thống nhất hơn hay không.

Tỷ lệ Gage R&R sẽ xác định xem hệ thống đo lường này có nên được chấp nhận để tiếp tục sử dụng hay không. Nếu tỷ lệ này dưới 10% hệ thống đo lường được chấp nhận tiếp tục hoạt động. Nếu nó vượt quá 30%, cần có hành động để cải thiện hệ thống đo lường để đưa nó trở về dưới 10%. Tỷ lệ R&R từ 10 đến 30% đôi khi có thể chấp nhận được, tùy thuộc vào cách các yếu tố khác được xem xét trong quá trình đo lường.

Kết luận

Phân tích hệ thống đo lường (MSA) là một phương pháp hữu dụng để xác định xem hệ thống đo lường có nên chấp nhận được hay không. Nó giúp chúng ta định lượng được sự biến đổi tồn tại trong một hệ thống đo lường. Sử dụng MSA giúp xác định lượng biến đổi tổng thể từ hệ thống đo lường và để phân tích để đánh giá tính nhất quán và độ chính xác khi đo lường của một hoặc nhiều người thực hiện.

——————————-