Kinh nghiệm triển khai Phần mềm Quản lý Sản xuất MES tại Toyota

Kinh nghiệm triển khai MES tại Nhà máy Dụng cụ điện của BOSCH

14 August, 2025

Kinh nghiệm triển khai Phần mềm Quản lý Sản xuất MES tại Xiaomi

14 August, 2025Last updated on 14 August, 2025

Trong thế giới sản xuất hiện đại, nơi mà sự cạnh tranh về hiệu suất và chất lượng ngày càng gay gắt, Hệ thống Điều hành Sản xuất (MES) đã trở thành “trợ thủ đắc lực” không thể thiếu. Nhưng liệu MES có phải là “thần dược” cho mọi doanh nghiệp? Kinh nghiệm triển khai MES tại một “gã khổng lồ” như Toyota – với Hệ thống Sản xuất Toyota (TPS) huyền thoại – sẽ mang đến những bài học quý giá. Bài viết này không chỉ đi sâu vào cách Toyota số hóa quy trình sản xuất, mà còn tiết lộ những chiến lược cốt lõi đã giúp họ tối ưu hóa MES, biến nó thành một công cụ mạnh mẽ để duy trì vị thế dẫn đầu trong kỷ nguyên công nghiệp 4.0.

Kinh nghiệm triển khai MES tại Toyota

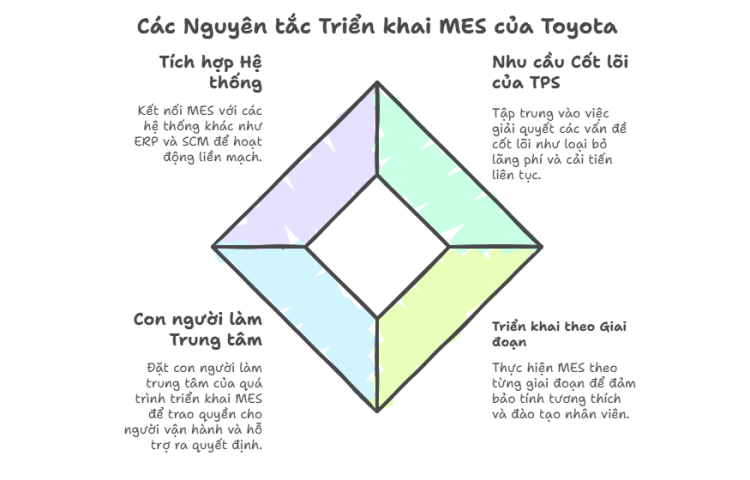

Toyota đã nổi tiếng với Hệ thống Sản xuất Toyota (Toyota Production System – TPS) trong nhiều thập kỷ, nhưng để duy trì vị thế dẫn đầu trong kỷ nguyên công nghiệp 4.0, họ đã tích hợp một công cụ mạnh mẽ khác: Hệ thống Điều hành Sản xuất (MES – Manufacturing Execution System). Việc triển khai MES tại Toyota không chỉ là một dự án công nghệ, mà còn là một chiến lược toàn diện nhằm nâng cao hiệu quả, chất lượng và khả năng thích ứng của quy trình sản xuất. Dưới đây là những kinh nghiệm đắt giá từ hành trình này.

Bắt đầu từ nhu cầu cốt lõi của TPS

Triển khai MES tại Toyota không phải là “lắp đặt một phần mềm”, mà là một công cụ để củng cố và tối ưu hóa các nguyên lý của TPS. Họ tập trung vào việc MES có thể giúp giải quyết những vấn đề cốt lõi như:

- Loại bỏ lãng phí (Muda): MES cung cấp dữ liệu thời gian thực về hiệu suất máy móc, thời gian chờ, và các sai sót, giúp xác định và loại bỏ các loại lãng phí một cách nhanh chóng.

- Kaizen liên tục: MES cung cấp dữ liệu chi tiết về mọi khía cạnh của sản xuất, từ hiệu suất từng công đoạn đến chất lượng sản phẩm. Dữ liệu này là nền tảng cho việc phân tích và cải tiến liên tục, một trong những triết lý quan trọng nhất của Toyota.

- Jidoka (Tự động hóa có yếu tố con người): MES tích hợp với các cảm biến và thiết bị trên dây chuyền, giúp hệ thống tự động phát hiện lỗi và dừng dây chuyền, sau đó thông báo cho người vận hành để can thiệp. Điều này giúp ngăn chặn lỗi lan truyền và đảm bảo chất lượng.

Triển khai theo từng giai đoạn, không ồ ạt

Thay vì cố gắng số hóa toàn bộ nhà máy cùng lúc, Toyota đã chọn phương pháp triển khai theo từng giai đoạn. Họ thường bắt đầu với một khu vực, một dây chuyền hoặc một nhà máy thí điểm để:

- Kiểm tra tính tương thích: Đảm bảo hệ thống MES có thể tích hợp tốt với các thiết bị hiện có và quy trình làm việc.

- Đào tạo nhân viên: Cho phép nhân viên làm quen dần với công nghệ mới, giảm thiểu sự phản đối và tối ưu hóa quy trình đào tạo.

- Đánh giá hiệu quả: Đo lường cụ thể lợi ích của MES mang lại (tăng năng suất, giảm lỗi,…) trước khi mở rộng ra các khu vực khác.

Điều này giúp giảm thiểu rủi ro, tối ưu hóa ngân sách và đảm bảo mọi người trong tổ chức đều hiểu rõ giá trị của dự án.

Đặt con người làm trung tâm

Mặc dù MES là một hệ thống công nghệ, Toyota luôn coi con người là yếu tố then chốt. Họ không xem MES là công cụ để thay thế con người, mà là một công cụ để trao quyền cho họ.

- Trao quyền cho người vận hành: MES cung cấp các bảng điều khiển và thông tin trực quan, giúp người vận hành biết được tình trạng của dây chuyền, hiệu suất làm việc và các vấn đề cần xử lý ngay lập tức.

- Hỗ trợ ra quyết định: Dữ liệu từ MES giúp các cấp quản lý từ giám sát viên đến ban lãnh đạo đưa ra các quyết định dựa trên bằng chứng, thay vì chỉ dựa vào kinh nghiệm hoặc cảm tính.

- Đào tạo và phản hồi: Toyota đầu tư mạnh vào việc đào tạo nhân viên sử dụng MES và khuyến khích họ đóng góp ý kiến để cải thiện hệ thống. Sự tương tác hai chiều này giúp MES trở nên thân thiện và hiệu quả hơn.

Tích hợp liền mạch với các hệ thống khác

Thành công của MES tại Toyota không chỉ nằm ở bản thân hệ thống, mà còn ở khả năng tích hợp của nó. MES được kết nối chặt chẽ với các hệ thống khác như:

- Hệ thống Hoạch định Nguồn lực Doanh nghiệp (ERP): Dữ liệu đơn hàng, nguyên vật liệu từ ERP được đưa vào MES để lên kế hoạch sản xuất. Ngược lại, dữ liệu sản xuất từ MES được gửi về ERP để cập nhật tồn kho và chi phí.

- Hệ thống Quản lý Chuỗi Cung ứng (SCM): Giúp Toyota có cái nhìn toàn diện về chuỗi cung ứng, từ việc đặt hàng nguyên vật liệu đến giao hàng thành phẩm.

- Hệ thống Quản lý Chất lượng (QMS): MES tự động thu thập dữ liệu chất lượng, giúp QMS phân tích và cải tiến quy trình kiểm soát chất lượng.

Việc triển khai MES tại Toyota là một minh chứng rõ ràng cho việc công nghệ và triết lý sản xuất có thể bổ trợ cho nhau một cách hoàn hảo. Bằng cách tập trung vào các nguyên lý cốt lõi của TPS, triển khai theo lộ trình thông minh và đặt con người làm trọng tâm, Toyota đã biến MES thành một công cụ mạnh mẽ để duy trì lợi thế cạnh tranh và không ngừng nâng cao hiệu quả sản xuất.

Nếu doanh nghiệp của bạn đang cân nhắc triển khai MES, hãy học hỏi từ Toyota: Hãy bắt đầu từ việc hiểu rõ vấn đề cần giải quyết, chọn một lộ trình triển khai phù hợp, và đừng quên đặt con người là yếu tố quan trọng nhất.

Hiệu quả triển khai phần mềm MES tại Toyota

Việc triển khai hệ thống MES (Manufacturing Execution System) tại Toyota đã mang lại những hiệu quả đáng kể, củng cố và nâng cao Hệ thống Sản xuất Toyota (TPS) vốn đã rất mạnh mẽ. Thay vì chỉ là một công cụ công nghệ, MES đóng vai trò là một “bộ não” số hóa, giúp Toyota tối ưu hóa sản xuất và duy trì vị thế dẫn đầu.

Tăng cường hiệu quả sản xuất và giảm lãng phí

MES cung cấp dữ liệu thời gian thực về hiệu suất máy móc, thời gian chu kỳ sản xuất và các điểm tắc nghẽn. Dữ liệu này giúp Toyota:

- Giảm thời gian chết của máy móc: Phân tích dữ liệu từ MES giúp xác định nguyên nhân gây ra sự cố và thực hiện bảo trì dự phòng, giảm đáng kể thời gian dừng máy.

- Loại bỏ lãng phí (Muda): MES tự động theo dõi và ghi nhận các lãng phí như thời gian chờ đợi, di chuyển không cần thiết, giúp quản lý và nhân viên có căn cứ để cải tiến quy trình.

- Cải thiện OEE (Hiệu suất thiết bị tổng thể): Bằng cách đo lường chính xác các chỉ số về chất lượng, hiệu suất và thời gian hoạt động của máy móc, MES giúp Toyota nâng cao OEE.

Nâng cao chất lượng sản phẩm

MES tích hợp chặt chẽ với quy trình kiểm soát chất lượng, giúp Toyota:

- Phát hiện và ngăn chặn lỗi sớm: Hệ thống tự động cảnh báo khi có sự sai lệch về thông số kỹ thuật, giúp người vận hành xử lý ngay lập tức, ngăn ngừa sản xuất hàng lỗi hàng loạt.

- Truy xuất nguồn gốc sản phẩm: MES cho phép Toyota theo dõi toàn bộ lịch sử sản xuất của một sản phẩm, từ nguyên vật liệu đến các công đoạn lắp ráp cuối cùng. Điều này rất quan trọng để xác định nguyên nhân gốc rễ của lỗi và thu hồi sản phẩm khi cần thiết.

- Thực thi tiêu chuẩn chất lượng: MES đảm bảo mọi công đoạn đều tuân thủ các quy trình đã được tiêu chuẩn hóa, giảm thiểu rủi ro từ sai sót của con người.

Hỗ trợ ra quyết định và Kaizen liên tục

MES biến dữ liệu sản xuất thành thông tin có giá trị, hỗ trợ triết lý Kaizen (cải tiến liên tục) của Toyota:

- Dữ liệu chính xác và trực quan: Cung cấp các báo cáo và bảng điều khiển trực quan, giúp các cấp quản lý từ giám sát viên đến ban lãnh đạo có cái nhìn tổng quan về tình hình sản xuất.

- Phân tích nguyên nhân gốc rễ: Dữ liệu từ MES cho phép phân tích chuyên sâu về các sự cố hoặc lỗi, giúp tìm ra nguyên nhân gốc rễ và thực hiện các biện pháp khắc phục triệt để.

- Phản hồi nhanh chóng: Giúp các nhóm làm việc đưa ra quyết định nhanh hơn, dựa trên dữ liệu thực tế thay vì kinh nghiệm chủ quan.

Tóm lại, MES không chỉ là một công cụ giám sát mà còn là một phần không thể thiếu trong chiến lược sản xuất của Toyota, giúp họ củng cố các nguyên tắc của TPS, tối ưu hóa mọi khía cạnh của sản xuất, và duy trì lợi thế cạnh tranh trên thị trường toàn cầu.

Ví dụ cụ thể về triển khai MES tại Toyota

Toyota nổi tiếng với việc không ngừng cải tiến và tối ưu hóa quy trình sản xuất. Mặc dù không công bố chi tiết về một “phần mềm MES độc quyền của Toyota” dưới dạng tên sản phẩm thương mại, nhưng họ đã tích hợp các chức năng cốt lõi của MES vào hệ thống sản xuất của mình, nhằm số hóa và nâng cao các nguyên lý của TPS. Dưới đây là một số ví dụ cụ thể về cách họ triển khai và sử dụng các tính năng này.

Ứng dụng MES trong triết lý Jidoka (Tự động hóa với yếu tố con người)

- Vấn đề: Trong dây chuyền sản xuất, nếu một công nhân phát hiện lỗi, họ phải dừng dây chuyền để khắc phục. Tuy nhiên, việc dừng dây chuyền thủ công không thể theo dõi và phân tích dữ liệu một cách chính xác.

- Giải pháp MES:

- Hệ thống Andon kỹ thuật số: Thay vì chỉ có dây kéo Andon vật lý, Toyota tích hợp nó với hệ thống MES. Khi công nhân kéo dây, một tín hiệu sẽ được gửi ngay lập tức đến hệ thống.

- Cảnh báo theo thời gian thực: MES sẽ hiển thị thông tin chi tiết về lỗi trên các màn hình lớn (bảng Andon kỹ thuật số) tại khu vực làm việc và gửi cảnh báo đến các kỹ sư bảo trì, giám sát viên.

- Phân tích dữ liệu: MES ghi lại thời gian dừng máy, nguyên nhân lỗi và thời gian khắc phục. Dữ liệu này được sử dụng để phân tích nguyên nhân gốc rễ (Root Cause Analysis), ví dụ như một loại phụ tùng thường xuyên bị lỗi, hay một máy móc cụ thể hay bị hỏng. Từ đó, Toyota có thể đưa ra các biện pháp cải tiến triệt để, không chỉ là khắc phục tạm thời.

Tích hợp MES để thực thi Just-in-Time (JIT)

- Vấn đề: Triển khai JIT đòi hỏi sự phối hợp cực kỳ chặt chẽ giữa sản xuất và nhà cung cấp, đảm bảo nguyên liệu được giao “đúng loại, đúng số lượng, đúng thời điểm.” Điều này rất khó kiểm soát thủ công.

- Giải pháp MES:

- Theo dõi nguyên vật liệu theo thời gian thực: MES kết nối với các cảm biến IoT và hệ thống quét mã vạch để theo dõi vị trí và số lượng nguyên vật liệu.

- Hệ thống Kanban điện tử (e-Kanban): Thay vì dùng thẻ Kanban giấy, Toyota sử dụng e-Kanban. Khi một lô linh kiện được sử dụng hết, tín hiệu điện tử tự động được gửi tới nhà cung cấp hoặc kho nội bộ.

- Dự báo nhu cầu: Dựa trên tốc độ sản xuất thực tế, MES dự báo nhu cầu nguyên vật liệu và tự động tạo đơn hàng, đảm bảo rằng nhà cung cấp giao hàng “vừa kịp lúc” để duy trì sản xuất liên tục mà không cần tồn kho lớn.

Cải thiện Kaizen (Cải tiến liên tục) với dữ liệu từ MES

- Vấn đề: Để thực hiện Kaizen hiệu quả, cần có dữ liệu chính xác và khách quan. Việc thu thập và phân tích dữ liệu thủ công rất tốn thời gian và dễ sai sót.

- Giải pháp MES:

- Thu thập dữ liệu tự động: MES tự động ghi lại mọi thông số sản xuất, từ nhiệt độ, áp suất máy móc, đến thời gian chu kỳ và tỷ lệ lỗi.

- Phân tích hiệu suất (OEE): Hệ thống MES tự động tính toán và hiển thị chỉ số OEE (Overall Equipment Effectiveness) cho từng dây chuyền, từng máy móc. Bằng cách phân tích các yếu tố gây giảm OEE (thời gian dừng máy, tốc độ chậm, lỗi chất lượng), các nhóm Kaizen có thể tập trung vào những vấn đề mang lại hiệu quả cải tiến cao nhất.

- Hỗ trợ công nhân: Các màn hình hiển thị trực quan của MES không chỉ cung cấp dữ liệu cho quản lý, mà còn cho chính các công nhân. Họ có thể thấy hiệu suất của mình theo thời gian thực, từ đó chủ động đề xuất các sáng kiến cải tiến nhỏ (tiểu Kaizen) để nâng cao hiệu suất làm việc.

Quản lý chất lượng toàn diện

- Vấn đề: Đảm bảo chất lượng sản phẩm không chỉ là kiểm tra cuối cùng mà phải kiểm soát từng bước của quy trình.

- Giải pháp MES:

- Truy xuất nguồn gốc (Traceability): MES lưu trữ toàn bộ lịch sử sản xuất của một chiếc xe. Nếu phát hiện một lỗi trong quá trình bảo hành, Toyota có thể truy xuất ngược lại để biết chiếc xe đó được sản xuất ở đâu, vào thời điểm nào, sử dụng linh kiện từ lô nào, và thậm chí là ai đã thực hiện công đoạn đó.

- Hỗ trợ tiêu chuẩn hóa quy trình: MES đảm bảo mọi công đoạn được thực hiện đúng theo quy trình đã định sẵn, từ đó giảm thiểu sai sót do yếu tố con người. Ví dụ, hệ thống có thể yêu cầu công nhân quét mã vạch của linh kiện trước khi lắp đặt, đảm bảo họ không dùng sai loại phụ tùng.

Tóm lại, việc triển khai MES tại Toyota không phải là mua một phần mềm rồi lắp đặt, mà là một quá trình tích hợp sâu rộng, sử dụng công nghệ số để nâng cao và thực thi một cách hiệu quả các nguyên lý đã làm nên tên tuổi của họ.

Link tham khảo:

- Áp dụng phương thức sản xuất Toyota xây dựng nhà máy thông minh – VietSoft

- Hệ thống quản lý sản xuất MES của Toyota – OCD

- Andon Cord in Lean Manufacturing. Toyota Production System – SixSigma.us

- How the implementation of a manufacturing execution system can improve shop floor management and increase productivity – ResearchGate

Tính năng chính của Phần mềm MES của Toyota

Hệ thống MES tại Toyota không chỉ là một phần mềm, mà là một công cụ công nghệ được thiết kế để củng cố các nguyên tắc cốt lõi của Hệ thống Sản xuất Toyota (TPS). Các tính năng của nó được xây dựng để hỗ trợ và tối ưu hóa các quy trình sản xuất theo thời gian thực.

Quản lý sản xuất và lập kế hoạch (Production Management & Scheduling)

Đây là tính năng trung tâm của MES, giúp Toyota quản lý toàn bộ quy trình sản xuất một cách hiệu quả.

- Lập kế hoạch và điều độ: MES nhận các đơn hàng từ hệ thống ERP và tự động lập kế hoạch sản xuất chi tiết. Nó xác định trình tự công việc tối ưu, phân bổ tài nguyên (máy móc, nhân lực) và đảm bảo nguyên liệu sẵn có để đạt được mục tiêu sản xuất.

- Theo dõi thời gian thực: MES thu thập dữ liệu từ các thiết bị và cảm biến trên dây chuyền, cung cấp một cái nhìn trực quan và chính xác về tiến độ sản xuất, trạng thái máy móc, và hiệu suất công việc.

Quản lý chất lượng (Quality Management)

Chất lượng là ưu tiên hàng đầu của Toyota, và MES là một công cụ mạnh mẽ để đảm bảo điều này.

- Kiểm soát chất lượng theo thời gian thực: Hệ thống MES giám sát các thông số kỹ thuật của sản phẩm trong từng công đoạn. Nếu có bất kỳ sai lệch nào, MES sẽ tự động cảnh báo, thậm chí có thể dừng dây chuyền để ngăn chặn sản xuất hàng lỗi.

- Truy xuất nguồn gốc (Traceability): Đây là một tính năng cực kỳ quan trọng. MES cho phép Toyota theo dõi toàn bộ lịch sử của một sản phẩm, từ lô nguyên liệu ban đầu, đến từng công đoạn gia công, và người vận hành nào đã thực hiện. Điều này giúp xác định nguyên nhân gốc rễ của các vấn đề chất lượng một cách nhanh chóng.

Quản lý tài nguyên và thiết bị (Resource & Equipment Management)

MES giúp Toyota sử dụng tài nguyên một cách hiệu quả và tối đa hóa thời gian hoạt động của thiết bị.

- Giám sát thiết bị: Hệ thống MES theo dõi hiệu suất của từng máy móc, bao gồm chỉ số OEE (Hiệu suất thiết bị tổng thể). Dữ liệu này giúp Toyota xác định những điểm yếu, lên lịch bảo trì dự phòng và tránh được các sự cố bất ngờ.

- Quản lý nhân lực: MES cung cấp thông tin về tình trạng làm việc của nhân viên, hỗ trợ việc phân công nhiệm vụ và đảm bảo mọi vị trí đều có đủ nhân lực phù hợp.

Thu thập và phân tích dữ liệu sản xuất

Tính năng này là nền tảng cho triết lý Kaizen (cải tiến liên tục) của Toyota.

- Thu thập dữ liệu tự động: MES tự động thu thập dữ liệu từ các thiết bị IoT, máy móc, và nhân viên mà không cần can thiệp thủ công.

- Phân tích chuyên sâu: Hệ thống tổng hợp và phân tích dữ liệu, tạo ra các báo cáo và biểu đồ trực quan. Điều này giúp các nhà quản lý và nhân viên dễ dàng nhận diện lãng phí, phân tích nguyên nhân gốc rễ của các vấn đề và đưa ra quyết định cải tiến.

Tích hợp với các hệ thống khác

MES không hoạt động độc lập mà tích hợp chặt chẽ với các hệ thống khác trong doanh nghiệp.

- Tích hợp với ERP: Trao đổi dữ liệu về đơn hàng, tồn kho và vật tư, đảm bảo quy trình sản xuất được đồng bộ với kế hoạch kinh doanh.

- Tích hợp với SCADA/PLC: Kết nối trực tiếp với hệ thống điều khiển máy móc để thu thập dữ liệu thời gian thực và gửi lệnh điều khiển.

Bài học cho các doanh nghiệp khác về triển khai MES

Việc triển khai thành công hệ thống MES tại Toyota đã mang lại nhiều bài học quý giá mà các doanh nghiệp, đặc biệt là các doanh nghiệp sản xuất tại Việt Nam, có thể học hỏi. Đây không chỉ là câu chuyện về công nghệ, mà còn là về chiến lược và con người.

Bắt đầu từ vấn đề, không phải từ công nghệ

Bài học lớn nhất từ Toyota là xác định rõ vấn đề cốt lõi cần giải quyết trước khi nghĩ đến việc mua một phần mềm. Toyota triển khai MES để củng cố các nguyên lý của TPS như giảm lãng phí, cải thiện Kaizen.

- Lời khuyên: Thay vì chỉ tập trung vào “công nghệ 4.0”, hãy đặt câu hỏi: “Doanh nghiệp của chúng ta đang gặp phải những thách thức gì? Tỷ lệ sai sót cao? Hiệu suất máy móc thấp? Không kiểm soát được chất lượng? MES có thể giúp giải quyết những vấn đề đó như thế nào?”.

Triển khai theo từng giai đoạn, tránh rủi ro

Toyota không cố gắng số hóa toàn bộ nhà máy cùng lúc. Họ chọn cách triển khai từng bước, từng khu vực nhỏ. Điều này giúp giảm thiểu rủi ro, tối ưu hóa ngân sách và cho phép các bên liên quan có thời gian thích ứng.

- Lời khuyên: Bắt đầu với một dây chuyền sản xuất hoặc một khu vực thí điểm. Hãy đo lường hiệu quả cụ thể (ví dụ: tăng năng suất 10%, giảm lỗi 5%) trước khi mở rộng. Cách làm này không chỉ an toàn mà còn tạo ra “bằng chứng thành công” để thuyết phục các phòng ban khác.

Đặt con người làm trung tâm

MES là một công cụ để hỗ trợ con người, không phải để thay thế họ. Toyota tập trung vào việc trao quyền cho nhân viên bằng cách cung cấp dữ liệu trực quan, giúp họ ra quyết định nhanh chóng và hiệu quả hơn.

- Lời khuyên:

- Đào tạo kỹ lưỡng: Đảm bảo nhân viên ở mọi cấp độ (từ người vận hành đến quản lý) đều hiểu cách sử dụng và giá trị của MES.

- Lắng nghe phản hồi: Khuyến khích nhân viên đóng góp ý kiến để cải thiện hệ thống. Sự tham gia của họ sẽ giúp phần mềm trở nên thân thiện và phù hợp hơn với thực tế sản xuất.

Tích hợp liền mạch với các hệ thống khác

Một phần mềm MES hiệu quả là một phần trong bức tranh lớn. Toyota không để MES hoạt động độc lập mà kết nối nó với các hệ thống khác như ERP và SCADA để tạo ra một luồng dữ liệu thống nhất và toàn diện.

- Lời khuyên: Khi lựa chọn phần mềm MES, hãy xem xét khả năng tích hợp của nó với các hệ thống hiện có của doanh nghiệp. Sự kết nối này sẽ giúp tối ưu hóa toàn bộ chuỗi giá trị, từ việc lập kế hoạch kinh doanh đến sản xuất và phân phối.

Dữ liệu là để phân tích và cải tiến

Mục tiêu cuối cùng của MES không phải là thu thập dữ liệu, mà là sử dụng dữ liệu đó để cải tiến. Toyota sử dụng dữ liệu từ MES để thực hiện Kaizen liên tục, phân tích nguyên nhân gốc rễ và đưa ra các quyết định dựa trên bằng chứng.

- Lời khuyên: Hãy xây dựng một văn hóa dựa trên dữ liệu. Khuyến khích các nhóm làm việc phân tích dữ liệu từ MES để tìm ra các cơ hội cải tiến, thay vì chỉ dựa vào kinh nghiệm hoặc cảm tính.

Tóm lại, bài học quan trọng nhất từ Toyota là: Triển khai MES là một hành trình chiến lược, không phải một dự án công nghệ đơn thuần. Bằng cách tập trung vào con người, quy trình và dữ liệu, doanh nghiệp có thể biến MES thành một đòn bẩy mạnh mẽ để tăng trưởng và phát triển bền vững.

Kết luận

Triển khai MES không chỉ là câu chuyện về việc đầu tư vào công nghệ mới, mà còn là một hành trình chiến lược và văn hóa. Thành công của Toyota đã minh chứng rõ ràng: MES không phải là để thay thế triết lý sản xuất, mà là để củng cố và nâng tầm nó. Bằng cách tập trung vào con người, triển khai theo từng giai đoạn và tích hợp chặt chẽ với các hệ thống hiện có, Toyota đã biến MES thành một công cụ mạnh mẽ để tối ưu hóa hiệu suất, nâng cao chất lượng và thúc đẩy sự cải tiến không ngừng.

Bài học từ Toyota là lời nhắc nhở quý giá cho mọi doanh nghiệp: hãy bắt đầu từ việc hiểu rõ vấn đề của mình, chọn một lộ trình phù hợp và đừng quên đặt con người là trung tâm của mọi thay đổi.