Kinh nghiệm triển khai phần mềm QLSX MES tại Hyundai

Khách hàng mục tiêu của VinFast: Phân tích chuyên sâu

12 August, 2025

Kinh nghiệm triển khai Phần mềm Quản lý Thực thi Sản xuất MES tại LG

13 August, 2025Last updated on 13 August, 2025

Hyundai, một trong những tên tuổi hàng đầu trong ngành công nghiệp ô tô toàn cầu, đã thành công trong việc ứng dụng hệ thống Quản lý Thực thi Sản xuất (MES) để tối ưu hóa hoạt động của mình. Việc triển khai MES không chỉ giúp Hyundai nâng cao năng suất và chất lượng sản phẩm mà còn tạo ra một nền tảng vững chắc cho sự phát triển của các nhà máy thông minh trong tương lai. Bài viết này sẽ đi sâu vào những kinh nghiệm, phương pháp và bài học quan trọng từ quá trình triển khai MES tại Hyundai, mang đến cái nhìn chi tiết cho các doanh nghiệp đang có ý định số hóa sản xuất.

Kinh nghiệm triển khai MES tại hyundai

Hyundai đã triển khai Phần mềm Quản lý Sản xuất (MES) trong các nhà máy của mình, đặc biệt là tại các công ty con như Hyundai Doosan Infracore và Hyundai Steel. Dưới đây là một số điểm nổi bật về kinh nghiệm triển khai MES tại Hyundai:

Mục tiêu và Lợi ích

- Tăng hiệu quả và năng suất: Hyundai Doosan Infracore đã triển khai MES để hợp nhất các hệ thống nhà máy toàn cầu, từ đó nâng cao hiệu suất và chia sẻ các phương pháp tốt nhất giữa các nhà máy.

- Quản lý chất lượng: Phần mềm Quản lý Sản xuất (MES) giúp Hyundai theo dõi và kiểm soát chất lượng sản phẩm trong suốt quá trình sản xuất, từ đó giảm tỷ lệ lỗi và đảm bảo sản phẩm đáp ứng tiêu chuẩn.

- Tối ưu hóa quy trình: Phân tích dữ liệu từ MES giúp tối ưu hóa quy trình sản xuất, giảm thiểu lãng phí và cải thiện hiệu suất.

- Giám sát theo thời gian thực: MES cung cấp dữ liệu theo thời gian thực về tình trạng sản xuất, giúp phát hiện và giải quyết sự cố nhanh chóng.

- Truy xuất nguồn gốc: MES cho phép truy xuất nguồn gốc sản phẩm, từ thành phẩm cuối cùng đến nguyên vật liệu ban đầu, giúp đảm bảo tính minh bạch và trách nhiệm.

Công nghệ và Tích hợp

- Tích hợp với các hệ thống khác: Hyundai đã tích hợp MES với các hệ thống hiện có như ERP (SAP) và các hệ thống khác như SCADA, PLC để đảm bảo dữ liệu đồng bộ và chính xác.

- Sử dụng các giải pháp phần mềm: Hyundai Doosan Infracore đã sử dụng giải pháp DELMIA Apriso của Dassault Systèmes, trong khi Hyundai Steel sử dụng Rancher Prime để quản lý cơ sở hạ tầng.

- Tự động hóa và R&D: Hyundai đầu tư mạnh vào công nghệ tự động hóa, robot và nghiên cứu phát triển (R&D) để phát triển công nghệ mới, đặc biệt trong lĩnh vực xe điện (EV) và di chuyển thông minh.

- Kết hợp với công nghệ dữ liệu: Triển khai MES có thể kết hợp với các công nghệ nâng cao như AI và Machine Learning để xử lý dữ liệu trong sản xuất, chuyển đổi dữ liệu thành thông tin hữu ích và sáng tạo các chức năng mới.

Phương pháp triển khai

- Áp dụng từng bước: Hyundai Doosan Infracore đã triển khai MES theo từng giai đoạn, đầu tiên là tại nhà máy Incheon, sau đó ổn định rồi mới mở rộng sang các nhà máy ở Gunsan và Trung Quốc. Điều này giúp dễ dàng chia sẻ kinh nghiệm và các phương pháp tốt nhất.

- Quản lý dự án chuyên nghiệp: Việc triển khai MES là một quá trình phức tạp, đòi hỏi phải thành lập một đội dự án riêng với đầy đủ nguồn nhân lực để đảm bảo dự án theo đúng tiến độ và đạt được kết quả mong đợi.

- Đào tạo nhân sự: Đào tạo nhân sự là một yếu tố quan trọng để đảm bảo Phần mềm Quản lý Sản xuất (MES) được vận hành và quản lý hiệu quả.

Thách thức

- Chi phí đầu tư: Triển khai MES thường đòi hỏi một khoản đầu tư lớn, bao gồm chi phí phần mềm, phần cứng và đào tạo.

- Khả năng tích hợp: MES cần phải tích hợp tốt với các hệ thống khác như ERP, SCADA và PLC.

- Thay đổi quy trình: Việc thay đổi quy trình vận hành đôi khi gặp phải sự kháng cự từ nhân viên.

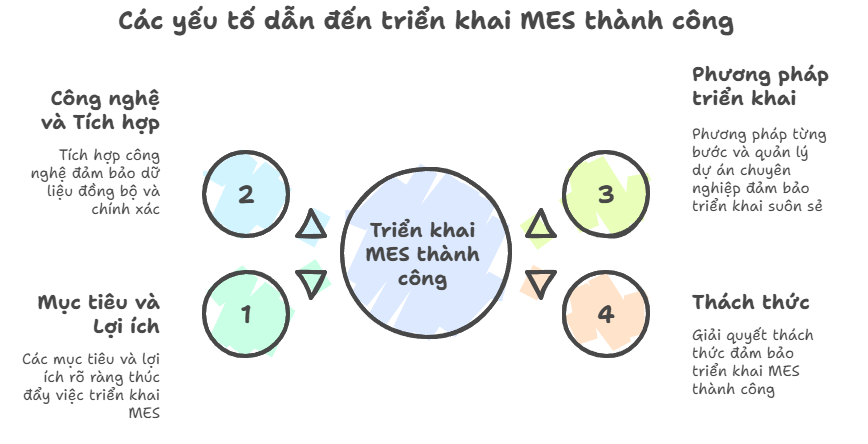

Tóm lại, kinh nghiệm triển khai MES của Hyundai cho thấy đây là một quá trình phức tạp nhưng mang lại nhiều lợi ích to lớn. Các yếu tố quan trọng để triển khai thành công bao gồm: xác định mục tiêu rõ ràng, lựa chọn giải pháp và nhà cung cấp phù hợp, tích hợp hiệu quả với các hệ thống hiện có, và có kế hoạch đào tạo nhân sự chi tiết.

Công nghệ và Tích hợp trong triển khai MES tại Hyundai

Tích hợp Hệ thống

Hyundai đã tích hợp Phần mềm Quản lý Sản xuất (MES) với nhiều hệ thống khác trong nhà máy để tạo ra một luồng dữ liệu liền mạch.

- ERP (SAP): Hyundai sử dụng các hệ thống ERP, đặc biệt là SAP, để quản lý các chức năng cấp cao như kế toán, quản lý đơn hàng, và lập kế hoạch sản xuất tổng thể. MES đóng vai trò là cầu nối giữa tầng sản xuất và tầng ERP. Nó nhận lệnh sản xuất từ ERP, sau đó quản lý và giám sát việc thực hiện lệnh đó trên sàn nhà máy. Khi sản phẩm hoàn thành, MES sẽ gửi dữ liệu về số lượng, chất lượng và thời gian hoàn thành trở lại ERP.

- SCADA và PLC: Ở cấp độ thấp hơn, MES được kết nối với các hệ thống điều khiển như SCADA (Supervisory Control and Data Acquisition) và PLC (Programmable Logic Controller). PLC điều khiển trực tiếp các máy móc trên dây chuyền, trong khi SCADA thu thập dữ liệu từ PLC và hiển thị trên giao diện người dùng. MES lấy dữ liệu này để theo dõi hiệu suất máy móc, số lượng sản phẩm, và tình trạng lỗi theo thời gian thực.

- Ví dụ: Khi một chiếc xe được lắp ráp, MES sẽ theo dõi từng trạm làm việc, ghi lại thông tin từ các thiết bị tự động và nhân công. Dữ liệu này sau đó được tích hợp để đảm bảo rằng các bộ phận chính xác đã được lắp đặt và tuân thủ các tiêu chuẩn chất lượng.

Các giải pháp phần mềm

Hyundai đã hợp tác với các nhà cung cấp phần mềm hàng đầu để triển khai MES.

- Dassault Systèmes DELMIA Apriso: Hyundai Doosan Infracore, một công ty con của Hyundai, đã sử dụng giải pháp DELMIA Apriso. Apriso là một nền tảng MES mạnh mẽ, giúp số hóa và hợp nhất các quy trình sản xuất trên toàn cầu. Nó cung cấp các mô-đun để quản lý sản xuất, chất lượng, bảo trì và tồn kho. Việc sử dụng Apriso đã giúp Doosan Infracore chuẩn hóa quy trình và chia sẻ các phương pháp tốt nhất giữa các nhà máy ở Hàn Quốc và Trung Quốc.

- Link tham khảo: https://www.3ds.com/case-studies/hyundai-doosan-infracore

- SUSE Rancher Prime: Hyundai Steel sử dụng Rancher Prime để quản lý cơ sở hạ tầng CNTT phức tạp của mình, bao gồm các ứng dụng liên quan đến sản xuất. Rancher giúp Hyundai Steel xây dựng và quản lý các cụm Kubernetes, cho phép họ triển khai các ứng dụng MES và các hệ thống khác một cách hiệu quả và có khả năng mở rộng.

Tự động hóa và R&D

Hyundai không chỉ dừng lại ở việc triển khai phần mềm mà còn đầu tư mạnh vào tự động hóa và R&D để nâng cao hiệu quả sản xuất.

- Robot và Tự động hóa: Hyundai sử dụng robot trong các công đoạn như hàn, sơn và lắp ráp để tăng tốc độ và độ chính xác. MES đóng vai trò quan trọng trong việc điều phối các robot này, đảm bảo chúng hoạt động theo đúng kế hoạch và cung cấp dữ liệu về hiệu suất.

- R&D: Hyundai đầu tư vào R&D để phát triển các công nghệ sản xuất tiên tiến, đặc biệt là cho xe điện (EV). Họ đang nghiên cứu các nhà máy thông minh sử dụng MES để giám sát và tối ưu hóa toàn bộ quy trình sản xuất, từ khâu lắp ráp pin đến hoàn thiện sản phẩm cuối cùng.

Kết hợp với công nghệ dữ liệu

MES tạo ra một lượng dữ liệu khổng lồ, và Hyundai sử dụng các công nghệ phân tích tiên tiến để biến dữ liệu này thành thông tin giá trị.

- AI và Machine Learning: Dữ liệu từ MES được đưa vào các mô hình AI để dự đoán lỗi sản xuất, tối ưu hóa lịch trình bảo trì máy móc và cải thiện chất lượng sản phẩm. Ví dụ, các thuật toán AI có thể phân tích dữ liệu cảm biến từ máy móc để dự đoán khi nào một bộ phận có thể hỏng hóc, cho phép bảo trì phòng ngừa thay vì sửa chữa sau khi hỏng.

- Ví dụ: Hyundai có thể sử dụng MES và AI để phân tích dữ liệu từ quá trình hàn thân xe. Bằng cách so sánh các thông số như cường độ dòng điện, điện áp và thời gian hàn với các mẫu dữ liệu chuẩn, hệ thống có thể phát hiện và cảnh báo sớm các lỗi tiềm ẩn.

Tích hợp MES với ERP tại Hyundai

Hyundai thực hiện việc tích hợp MES với ERP (cụ thể là SAP) để tạo ra một hệ thống quản lý sản xuất liền mạch và hiệu quả. Việc tích hợp này giúp kết nối hai tầng quản lý chính:

- Tầng quản lý doanh nghiệp (ERP): Xử lý các hoạt động cấp cao như lập kế hoạch tổng thể, quản lý tài chính, nhân sự và chuỗi cung ứng.

- Tầng vận hành sản xuất (MES): Quản lý và kiểm soát các hoạt động trên sàn nhà máy theo thời gian thực.

Tích hợp MES với ERP tại Hyundai cho phép luồng dữ liệu hai chiều, đảm bảo tính đồng bộ và chính xác.

Từ ERP xuống MES

- Lập kế hoạch sản xuất: Hệ thống ERP (ví dụ: SAP) gửi các lệnh sản xuất, đơn đặt hàng và danh sách vật tư (BOM – Bill of Materials) xuống MES.

- Thông tin tài nguyên: ERP cung cấp thông tin về các nguồn lực cần thiết như vật liệu, máy móc và nhân công theo kế hoạch.

- Ví dụ: Khi có một đơn hàng sản xuất 1000 chiếc xe, ERP sẽ tạo một lệnh sản xuất và gửi các thông số kỹ thuật, số lượng, và thời hạn hoàn thành xuống MES.

Từ MES lên ERP

- Phản hồi dữ liệu: MES thu thập dữ liệu sản xuất theo thời gian thực từ sàn nhà máy, bao gồm tiến độ sản xuất, tình trạng máy móc, số lượng sản phẩm hoàn thành, và các sự cố phát sinh.

- Báo cáo và phân tích: Dữ liệu này được gửi ngược lại ERP, giúp cập nhật tình trạng tồn kho, theo dõi chi phí sản xuất và đánh giá hiệu suất.

- Ví dụ: Khi 1000 chiếc xe được sản xuất hoàn tất, MES sẽ ghi nhận dữ liệu về số lượng, chất lượng và thời gian hoàn thành. Dữ liệu này sau đó được tự động cập nhật vào hệ thống SAP để bộ phận tài chính và quản lý có thể theo dõi.

Lợi ích của việc tích hợp

- Tối ưu hóa quản lý và sản xuất: Sự kết hợp giữa hai hệ thống giúp tối ưu hóa toàn bộ quy trình, từ khâu lập kế hoạch đến thực thi. Dữ liệu thời gian thực từ MES giúp điều chỉnh kế hoạch sản xuất của ERP một cách linh hoạt.

- Tăng năng suất: Giảm thời gian nhập liệu thủ công và các quy trình giấy tờ, từ đó tăng hiệu quả làm việc.

- Cải thiện chất lượng: MES giúp kiểm soát và truy xuất nguồn gốc sản phẩm chi tiết, từ đó giảm tỷ lệ lỗi và đảm bảo sản phẩm đạt tiêu chuẩn.

- Ra quyết định nhanh chóng: Dữ liệu chính xác và được cập nhật liên tục giúp các nhà quản lý đưa ra quyết định dựa trên cơ sở thực tế.

Tóm lại, việc tích hợp MES và ERP tại Hyundai đóng vai trò là “cặp đôi quyền lực” trong sản xuất, giúp kết nối tầng quản lý và tầng vận hành, từ đó nâng cao hiệu quả và tính cạnh tranh của doanh nghiệp.

Phương pháp triển khai MES tại Hyundai

Dưới đây là thông tin chi tiết về phương pháp triển khai MES tại Hyundai, dựa trên các ví dụ và thông tin có sẵn, đặc biệt là từ kinh nghiệm của Hyundai Doosan Infracore.

Áp dụng từng bước (Giai Đoạn)

Phương pháp triển khai theo từng giai đoạn là một chiến lược then chốt của Hyundai. Thay vì cố gắng triển khai Phần mềm Quản lý Sản xuất (MES) trên tất cả các nhà máy cùng một lúc, họ đã chọn cách tiếp cận thận trọng và có hệ thống hơn.

- Giai đoạn 1: Triển khai thí điểm (Pilot Project)

- Hyundai Doosan Infracore đã bắt đầu triển khai Phần mềm Quản lý Sản xuất (MES) của mình (sử dụng giải pháp DELMIA Apriso) tại nhà máy Incheon (Hàn Quốc).

- Mục tiêu của giai đoạn này:

- Kiểm tra tính hiệu quả của hệ thống trong môi trường thực tế.

- Tùy chỉnh và điều chỉnh các chức năng để phù hợp với quy trình sản xuất đặc thù của công ty.

- Phát hiện và giải quyết các vấn đề kỹ thuật hoặc quy trình phát sinh.

- Tạo ra một “nhà máy chuẩn” (reference factory) với các quy trình và kinh nghiệm đã được tối ưu hóa.

- Giai đoạn 2: Ổn định và Chuẩn hóa

- Sau khi hệ thống tại nhà máy Incheon hoạt động ổn định, Hyundai đã dành thời gian để chuẩn hóa các quy trình, tài liệu và các phương pháp tốt nhất.

- Ví dụ cụ thể: Các quy trình về quản lý chất lượng, bảo trì, và tồn kho đã được tối ưu hóa và ghi chép lại thành tài liệu hướng dẫn. Đội ngũ kỹ sư tại Incheon trở thành những chuyên gia và nguồn lực để hỗ trợ các nhà máy khác.

- Giai đoạn 3: Mở rộng (Roll-out)

- Sau khi đã có một mô hình thành công, Hyundai Doosan Infracore đã mở rộng triển khai sang các nhà máy khác, bao gồm Gunsan (Hàn Quốc) và các nhà máy ở Trung Quốc.

- Việc mở rộng này được thực hiện dựa trên kinh nghiệm và bài học từ nhà máy thí điểm. Điều này giúp giảm thiểu rủi ro, rút ngắn thời gian triển khai và đảm bảo các nhà máy mới cũng đạt được hiệu quả tương tự.

Phương pháp này cho phép Hyundai dễ dàng chia sẻ kinh nghiệm và các phương pháp tốt nhất, tạo ra một tiêu chuẩn hoạt động thống nhất trên toàn cầu.

Quản lý Dự án Chuyên nghiệp

Việc triển khai MES là một dự án phức tạp, đòi hỏi sự tham gia của nhiều phòng ban. Hyundai đã thành lập một đội dự án chuyên nghiệp để đảm bảo thành công.

- Thành lập Đội Dự án: Một đội dự án đa chức năng được thành lập, bao gồm các thành viên từ:

- Công nghệ thông tin (IT): Chịu trách nhiệm về cơ sở hạ tầng, tích hợp hệ thống và bảo mật.

- Sản xuất: Các kỹ sư và quản lý từ sàn nhà máy, những người hiểu rõ quy trình sản xuất thực tế.

- Chất lượng: Đảm bảo Phần mềm Quản lý Sản xuất (MES) hỗ trợ việc kiểm soát và cải thiện chất lượng sản phẩm.

- Mua sắm/Kho vận: Tích hợp với hệ thống quản lý tồn kho và chuỗi cung ứng.

- Vai trò và Trách nhiệm: Đội dự án có vai trò quản lý toàn bộ quá trình, từ lập kế hoạch, phân tích yêu cầu, thiết kế hệ thống, kiểm thử, triển khai và hỗ trợ sau triển khai.

- Lộ trình và Ngân sách: Lập kế hoạch chi tiết với lộ trình rõ ràng, xác định các mốc thời gian quan trọng và phân bổ ngân sách hợp lý để đảm bảo dự án không bị gián đoạn.

Ví dụ: Trong quá trình triển khai DELMIA Apriso, đội dự án đã làm việc chặt chẽ với nhà cung cấp phần mềm để tùy chỉnh các tính năng, đảm bảo rằng hệ thống không chỉ là một công cụ mà còn là một phần không thể thiếu của quy trình sản xuất hàng ngày.

Đào tạo nhân sự

Con người là yếu tố quyết định sự thành công của bất kỳ hệ thống nào. Hyundai chú trọng vào việc đào tạo để đảm bảo nhân viên có thể sử dụng MES một cách hiệu quả.

- Đối tượng đào tạo:

- Người sử dụng cuối (End-users): Các công nhân và giám sát viên trên dây chuyền sản xuất cần được đào tạo về cách nhập dữ liệu, sử dụng giao diện, và phản ứng với các cảnh báo từ hệ thống.

- Quản lý: Cần được đào tạo về cách sử dụng các bảng điều khiển (dashboards) và báo cáo của MES để đưa ra quyết định dựa trên dữ liệu.

- Nhân viên IT và Bảo trì: Cần có kiến thức chuyên sâu để vận hành, bảo trì và khắc phục sự cố hệ thống.

- Phương pháp đào tạo:

- Đào tạo tại chỗ (On-the-job training): Nhân viên được hướng dẫn trực tiếp trên dây chuyền sản xuất.

- Tài liệu hướng dẫn: Cung cấp các tài liệu chi tiết, dễ hiểu.

- Hỗ trợ 24/7: Một đội ngũ hỗ trợ luôn sẵn sàng giải đáp thắc mắc và xử lý các vấn đề phát sinh.

Ví dụ: Hyundai có thể đã tạo ra một hệ thống đào tạo với các bài học trực tuyến (e-learning) và các buổi hướng dẫn thực hành tại phòng Lab. Điều này đảm bảo rằng tất cả nhân viên đều có kiến thức cần thiết trước khi hệ thống được triển khai chính thức trên toàn bộ nhà máy.

Tóm lại, Hyundai đã áp dụng một phương pháp triển khai MES có hệ thống, kết hợp giữa việc thí điểm và mở rộng, quản lý dự án chuyên nghiệp và đào tạo nhân sự kỹ lưỡng. Cách tiếp cận này giúp họ tối đa hóa lợi ích của hệ thống, giảm thiểu rủi ro và đảm bảo sự đồng bộ trên toàn bộ hoạt động sản xuất.

Hiệu quả triển khai MES tại Hyundai

Dựa trên thông tin tìm kiếm được, việc triển khai MES tại Hyundai đã mang lại nhiều hiệu quả rõ rệt, được thể hiện qua các chỉ số cụ thể và cải thiện tổng thể quy trình sản xuất.

Nâng cao hiệu suất và năng suất sản xuất

- Tăng hiệu quả hơn 30%: Việc rút ngắn chu kỳ sản xuất đã giúp nâng cao hiệu quả tổng thể.

- Giảm thời gian chết: Phần mềm Quản lý Sản xuất (MES) giúp giám sát và tối ưu hóa quy trình theo thời gian thực, giảm đáng kể thời gian ngừng sản xuất.

- Tăng năng suất: Nhờ các dây chuyền sản xuất tự động và robot, Hyundai đã tăng tốc độ sản xuất, đáp ứng nhu cầu thị trường. Ví dụ, Hyundai Thành Công tại Việt Nam đã nâng công suất lên 170.000 xe/năm.

- Tăng tỷ lệ sử dụng thiết bị: Tỷ lệ sử dụng thiết bị được cải thiện đáng kể, từ 39.84% lên tới 60.37% (trong một trường hợp cụ thể).

Cải thiện chất lượng sản phẩm

- Giảm lỗi sản phẩm: MES giúp theo dõi và kiểm soát chất lượng trong suốt quá trình sản xuất, từ đó giảm tỷ lệ lỗi và khuyết tật, giúp tăng độ tin cậy cho khách hàng.

- Nâng cao tỷ lệ đạt tiêu chuẩn: Tỷ lệ đạt tiêu chuẩn trong một lần gia công tăng từ 90,6% lên 96,3% (trong một trường hợp cụ thể).

- Truy xuất nguồn gốc: Phần mềm Quản lý Sản xuất (MES) cung cấp khả năng truy xuất nguồn gốc sản phẩm chi tiết, từ nguyên liệu đến thành phẩm, giúp dễ dàng kiểm tra và xử lý khi có vấn đề về chất lượng hoặc cần thu hồi sản phẩm.

Tối ưu hóa quy trình và nguồn lực

- Giảm lãng phí: MES giúp giảm thiểu lãng phí nguyên vật liệu và tối ưu hóa tồn kho. Trong một trường hợp, trữ lượng nguyên liệu đồng giảm đi 10%.

- Giảm công việc giấy tờ: Việc số hóa các quy trình giúp giảm bớt thời gian nhập liệu thủ công (có thể lên tới hơn 70%) và giảm công việc giấy tờ giữa các ca làm việc.

- Quản lý tài nguyên hiệu quả: MES giúp tối ưu hóa việc phân bổ và sử dụng các nguồn lực như lao động, năng lượng và thiết bị.

Nâng cao khả năng quản lý và ra quyết định

- Dữ liệu thời gian thực: MES cung cấp thông tin sản xuất theo thời gian thực, giúp các nhà quản lý có cái nhìn toàn diện và chính xác về hoạt động sản xuất, từ đó đưa ra quyết định nhanh chóng và hiệu quả.

- Phản ứng nhanh với sự cố: Hệ thống cảnh báo sớm và thông báo lỗi giúp phát hiện và giải quyết các vấn đề phát sinh một cách kịp thời.

- Tăng khả năng dự đoán: Phân tích dữ liệu từ MES giúp dự đoán nhu cầu sản xuất và lập kế hoạch chính xác hơn, cải thiện khả năng đáp ứng thị trường.

Nhìn chung, việc triển khai MES tại Hyundai không chỉ mang lại những cải thiện về mặt kỹ thuật mà còn tạo ra những giá trị kinh doanh rõ rệt, từ việc nâng cao năng suất, chất lượng sản phẩm cho đến tối ưu hóa chi phí và quản lý.

Bài học về triển khai MES cho các doanh nghiệp khác

Từ kinh nghiệm triển khai MES tại Hyundai, các doanh nghiệp khác có thể rút ra nhiều bài học quý giá để đảm bảo dự án thành công. Dưới đây là những bài học quan trọng nhất:

Bắt đầu từ quy mô nhỏ và mở rộng dần

- Không cố gắng thay đổi toàn bộ hệ thống cùng lúc: Triển khai MES là một dự án phức tạp và tốn kém. Thay vì áp dụng cho tất cả các nhà máy cùng một lúc, hãy bắt đầu với một nhà máy thí điểm (pilot project) hoặc một dây chuyền sản xuất cụ thể.

- Xây dựng mô hình chuẩn: Sử dụng nhà máy thí điểm để thử nghiệm, tối ưu hóa quy trình, và xác định các phương pháp tốt nhất. Sau đó, nhân rộng mô hình này sang các nhà máy khác. Cách làm này giúp giảm thiểu rủi ro, kiểm soát chi phí và đảm bảo sự ổn định của hệ thống trước khi mở rộng.

Tích hợp là chìa khóa

- Kết nối MES với các hệ thống hiện có: MES không thể hoạt động độc lập. Hãy đảm bảo rằng nó được tích hợp liền mạch với các hệ thống khác như ERP (để quản lý đơn hàng, vật tư), SCADA và PLC (để thu thập dữ liệu từ máy móc).

- Đồng bộ dữ liệu: Sự thành công của MES phụ thuộc vào chất lượng dữ liệu. Việc tích hợp giúp đảm bảo dữ liệu từ sàn nhà máy được cập nhật tự động và chính xác lên các hệ thống cấp cao hơn, tạo ra một luồng thông tin thống nhất.

Con người là yếu tố quyết định

- Đào tạo và thay đổi văn hóa: Mọi thay đổi công nghệ đều đòi hỏi sự thay đổi trong cách làm việc. Cần có kế hoạch đào tạo chi tiết cho tất cả các cấp nhân viên, từ công nhân vận hành đến quản lý cấp cao.

- Tạo sự ủng hộ: Giải thích rõ ràng về lợi ích của MES cho nhân viên để họ hiểu và đồng thuận. Thuyết phục họ rằng hệ thống sẽ giúp công việc của họ hiệu quả hơn, chứ không phải là một công cụ để giám sát.

Quản lý dự án chuyên nghiệp

- Thành lập đội dự án đa chức năng: Một dự án MES thành công đòi hỏi sự tham gia của nhiều phòng ban, bao gồm IT, sản xuất, chất lượng và bảo trì. Một đội ngũ chuyên trách sẽ đảm bảo dự án được thực hiện đúng tiến độ, ngân sách và mục tiêu.

- Lựa chọn đối tác phù hợp: Chọn nhà cung cấp giải pháp MES không chỉ dựa trên phần mềm mà còn dựa trên kinh nghiệm triển khai, khả năng hỗ trợ và sự phù hợp với ngành nghề của doanh nghiệp.

Khai thác dữ liệu để tạo ra giá trị

- Không chỉ là thu thập dữ liệu: MES thu thập một lượng lớn dữ liệu, nhưng giá trị thực sự nằm ở việc phân tích và sử dụng dữ liệu đó.

- Ứng dụng công nghệ tiên tiến: Kết hợp dữ liệu từ MES với các công nghệ như AI và Machine Learning để dự đoán lỗi sản xuất, tối ưu hóa quy trình bảo trì, và cải thiện chất lượng sản phẩm một cách chủ động. Điều này giúp doanh nghiệp chuyển từ việc phản ứng với sự cố sang việc phòng ngừa.

Kết luận

Việc triển khai Phần mềm Quản lý Sản xuất (MES) tại Hyundai là một điển hình thành công, minh chứng cho sức mạnh của công nghệ trong việc chuyển đổi sản xuất truyền thống. Bằng cách tiếp cận từng bước, tích hợp chặt chẽ MES với các hệ thống khác như ERP và SCADA, cùng với sự đầu tư vào đào tạo nhân sự và khai thác dữ liệu, Hyundai đã đạt được những hiệu quả vượt trội.

Các doanh nghiệp khác có thể học hỏi từ Hyundai để xây dựng lộ trình triển khai MES hiệu quả, không chỉ để nâng cao năng suất và chất lượng, mà còn để tạo ra một lợi thế cạnh tranh bền vững trong bối cảnh Cách mạng Công nghiệp 4.0. Sự thành công của Hyundai cho thấy MES không chỉ là một công cụ quản lý mà còn là một chiến lược kinh doanh cốt lõi.

Tham khảo

- Lãnh đạo và phát triển nhân tài tại Xiaomi

- Văn hóa làm việc mạnh mẽ và đổi mới tại Xiaomi

- Các phương pháp quản lý tại LG