Hệ thống sản xuất Honda (Honda Production System – HPS)

Triết lý Honda Way

11 August, 2025

Chiến lược giá cạnh tranh là gì? Phân loại và các Case Study thực tế

11 August, 2025Last updated on 11 August, 2025

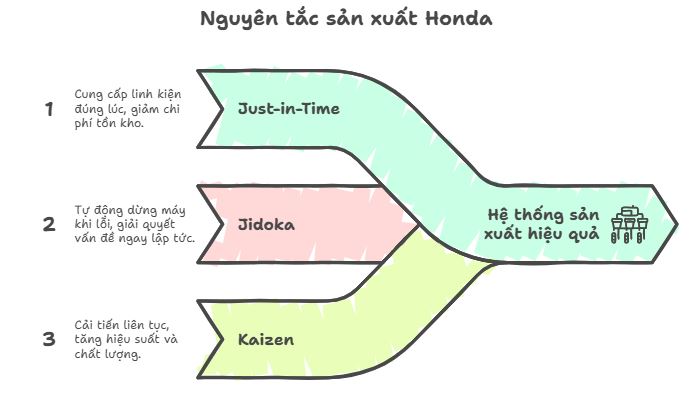

Hệ thống sản xuất Honda (Honda Production System – HPS) là một trong những triết lý sản xuất tinh gọn hàng đầu thế giới, giúp Honda không chỉ đạt được hiệu quả sản xuất vượt trội mà còn duy trì chất lượng sản phẩm đỉnh cao. Dựa trên các nguyên tắc của Hệ thống sản xuất Toyota (TPS), HPS đã được Honda tùy chỉnh và phát triển để phù hợp với văn hóa và mục tiêu kinh doanh của riêng mình.

Hệ thống sản xuất Honda (Honda Production System – HPS)

Just-in-Time (JIT) – “Đúng lúc, Đúng chỗ”

Đây là nguyên tắc sản xuất tinh gọn, nơi mọi bộ phận, linh kiện được cung cấp đến dây chuyền sản xuất đúng số lượng cần thiết, vào đúng thời điểm cần thiết.

- Giải thích chi tiết: Thay vì sản xuất hoặc lưu trữ một lượng lớn linh kiện dự trữ, JIT yêu cầu các nhà cung cấp phải giao hàng thường xuyên, với số lượng nhỏ. Điều này giúp giảm đáng kể chi phí tồn kho, không gian lưu trữ và nguy cơ lỗi thời của vật liệu.

- Ví dụ minh họa: Trong quy trình lắp ráp xe máy Honda, khi một công nhân cần đến một chiếc lốp xe, chiếc lốp đó sẽ được đưa đến ngay tại vị trí của công nhân đó. Không có hàng chục chiếc lốp được xếp sẵn gây cản trở và lãng phí không gian. Nếu công nhân yêu cầu 10 chiếc lốp, nhà cung cấp sẽ giao đúng 10 chiếc, không hơn không kém, theo một lịch trình được lên kế hoạch chặt chẽ.

Jidoka – “Tự động hóa với yếu tố con người”

Jidoka là nguyên tắc cho phép máy móc tự động dừng lại khi phát hiện bất thường, giúp công nhân xử lý vấn đề ngay lập tức. Nó còn được gọi là “tự động hóa thông minh”.

- Giải thích chi tiết: Mục tiêu của Jidoka không phải là thay thế hoàn toàn con người bằng máy móc, mà là trao quyền cho công nhân giải quyết vấn đề tại nguồn. Khi một lỗi xảy ra, dây chuyền sẽ dừng lại, không tạo ra thêm sản phẩm lỗi nào. Công nhân sẽ xác định nguyên nhân gốc rễ và đưa ra giải pháp, đảm bảo chất lượng sản phẩm được duy trì liên tục.

- Ví dụ minh họa: Giả sử một robot trên dây chuyền sơn xe ô tô Honda phát hiện ra một vết bẩn nhỏ trên bề mặt sơn. Robot sẽ tự động dừng hoạt động, một tín hiệu cảnh báo (như đèn nhấp nháy hoặc âm thanh) sẽ được kích hoạt để báo cho công nhân. Công nhân ngay lập tức đến kiểm tra, tìm ra nguyên nhân (ví dụ: vòi phun sơn bị tắc), khắc phục và sau đó cho phép dây chuyền tiếp tục. Nhờ đó, không có thêm chiếc xe nào bị sơn lỗi và vấn đề được giải quyết triệt để.

Kaizen – “Cải tiến liên tục”

Kaizen là một triết lý văn hóa khuyến khích mọi nhân viên, từ cấp quản lý đến công nhân, không ngừng tìm kiếm và đưa ra các ý tưởng cải tiến, dù là nhỏ nhất.

- Giải thích chi tiết: Kaizen dựa trên niềm tin rằng những cải tiến nhỏ, được thực hiện liên tục và đồng lòng, sẽ tạo ra những thay đổi lớn về hiệu suất và chất lượng. Honda tạo ra các nhóm Kaizen, nơi nhân viên có thể thảo luận và đề xuất các giải pháp để làm việc hiệu quả hơn, an toàn hơn và giảm lãng phí.

Hiệu quả áp dụng Hệ thống sản xuất Honda (HPS)

HPS mang lại những hiệu quả vượt trội cho Honda, bao gồm:

- Giảm thiểu lãng phí (Muda): HPS tập trung vào việc loại bỏ 7 loại lãng phí trong sản xuất (thời gian chờ đợi, di chuyển, tồn kho, sản xuất thừa, lỗi sản phẩm, vận chuyển và thao tác thừa).

- Tối ưu hóa quy trình: Hệ thống JIT giúp Honda sản xuất chính xác số lượng sản phẩm cần thiết, vào đúng thời điểm cần, giảm thiểu chi phí tồn kho và không gian lưu trữ.

- Nâng cao chất lượng sản phẩm: Nguyên tắc Jidoka (tự động hóa với yếu tố con người) cho phép máy móc tự động dừng lại khi phát hiện bất thường, giúp công nhân xử lý sự cố ngay lập tức, ngăn ngừa lỗi lặp lại.

- Tăng cường linh hoạt: Với việc đào tạo chéo (cross-training), nhân viên có thể thực hiện nhiều công việc khác nhau, giúp Honda dễ dàng điều chỉnh sản lượng và phân bổ lao động khi cần.

Ví dụ minh họa:

- Vận hành JIT: Khi một chiếc xe máy Honda được lắp ráp, các bộ phận như động cơ, khung xe, vành xe sẽ được cung cấp đến dây chuyền đúng lúc, không sớm hơn hay muộn hơn. Điều này giúp giảm thiểu việc lưu trữ các bộ phận cồng kềnh và tiết kiệm chi phí đáng kể.

- Nguyên tắc Jidoka: Giả sử một robot hàn trên dây chuyền lắp ráp xe phát hiện mối hàn không đạt tiêu chuẩn. Nó sẽ tự động dừng hoạt động và bật đèn tín hiệu để nhân viên có thể đến kiểm tra và khắc phục. Sau khi vấn đề được giải quyết, dây chuyền mới tiếp tục hoạt động, đảm bảo mọi sản phẩm đều có chất lượng đồng nhất.

Tài liệu tham khảo:

- Tài liệu từ Honda về HPS: https://global.honda/innovation/monozukuri/HPS.html

- Các bài viết về Lean Manufacturing và TPS:

- https://www.lean.org/

- https://hbr.org/ (Tìm kiếm các bài viết liên quan đến Lean/Toyota/Honda)

Bài học cho các doanh nghiệp khác

Các doanh nghiệp, không chỉ trong ngành sản xuất ô tô mà còn ở các lĩnh vực khác, có thể học hỏi từ HPS:

- Tư duy Kaizen (Cải tiến liên tục): Không ngừng tìm kiếm và loại bỏ những lãng phí, dù là nhỏ nhất. Hãy tạo ra một văn hóa mà mọi nhân viên đều được khuyến khích đưa ra ý tưởng cải tiến.

- Sức mạnh của con người: Đầu tư vào việc đào tạo và phát triển nhân viên. Một đội ngũ được đào tạo đa kỹ năng và có khả năng giải quyết vấn đề sẽ là tài sản vô giá.

- Hợp tác với đối tác: Xây dựng mối quan hệ tin cậy với các nhà cung cấp. Coi họ như một phần của chuỗi giá trị và cùng nhau phát triển để tạo ra sản phẩm tốt hơn.

- Chất lượng là ưu tiên hàng đầu: Không chấp nhận sản phẩm lỗi. Hãy tạo ra một hệ thống nơi lỗi được phát hiện và khắc phục ngay tại nguồn, thay vì chờ đến khâu kiểm tra cuối cùng.

Những doanh nghiệp đã áp dụng/học hỏi HPS

Hệ thống HPS cùng với TPS đã trở thành hình mẫu cho nhiều doanh nghiệp trên toàn cầu. Một số ví dụ nổi bật:

- Harley-Davidson: Công ty sản xuất mô tô của Mỹ đã áp dụng các nguyên tắc sản xuất tinh gọn để cải thiện hiệu quả và giảm chi phí sản xuất vào những năm 1980.

- Dell: Dell đã học hỏi JIT để xây dựng mô hình sản xuất theo đơn đặt hàng, giúp họ giảm thiểu tồn kho và cung cấp sản phẩm tùy chỉnh cho khách hàng một cách nhanh chóng.

- General Electric (GE): Tập đoàn GE đã áp dụng các nguyên tắc tinh gọn trong nhiều mảng kinh doanh, từ sản xuất máy bay đến dịch vụ y tế, để cải thiện quy trình và tăng hiệu quả.

Kết luận

HPS là minh chứng cho thấy sự kết hợp giữa công nghệ, quy trình hiệu quả và yếu tố con người có thể tạo ra một hệ thống sản xuất bền vững và mạnh mẽ. Các bài học từ HPS có thể giúp mọi doanh nghiệp, bất kể quy mô hay ngành nghề, cải thiện hoạt động, nâng cao chất lượng và duy trì lợi thế cạnh tranh.