Phương pháp 8D giải quyết vấn đề (Eight Discinples)

Chỉ tiêu KPI hiệu quả cho doanh nghiệp thương mại điện tử

20 June, 2025

Hệ thống Chất lượng Tự thân (SQS)

20 June, 2025Last updated on 20 June, 2025

Trong thế giới sản xuất và kinh doanh đầy cạnh tranh, việc các vấn đề phát sinh là điều không thể tránh khỏi. Tuy nhiên, cách một tổ chức đối mặt và giải quyết chúng mới thực sự định hình sự thành công. Đây chính là lúc phương pháp 8D (Eight Disciplines) Giải quyết Vấn đề phát huy vai trò tối ưu. Được phát triển bởi Ford Motor Company, 8D không chỉ là một công cụ đơn thuần mà còn là một quy trình giải quyết vấn đề có cấu trúc, hệ thống, giúp các doanh nghiệp không chỉ xử lý các lỗi hiện tại mà còn tìm ra nguyên nhân gốc rễ, ngăn chặn tái diễn và thúc đẩy văn hóa cải tiến liên tục. Vậy 8D là gì và làm thế nào để áp dụng nó một cách hiệu quả trong tổ chức của bạn?

Phương pháp 8D (Eight Disciplines) Giải quyết Vấn đề là gì?

Phương pháp 8D (Eight Disciplines) Giải quyết vấn đề là một phương pháp luận giải quyết vấn đề có cấu trúc, hệ thống, được phát triển bởi Ford Motor Company vào những năm 1980 (ban đầu được biết đến là Team Oriented Problem Solving – TOPS). Phương pháp này được thiết kế để tìm ra nguyên nhân gốc rễ của vấn đề, đề xuất giải pháp tạm thời và triển khai các giải pháp lâu dài nhằm ngăn chặn vấn đề tái diễn.

Mục đích chính của 8D là:

- Giải quyết vấn đề triệt để: Không chỉ xử lý triệu chứng mà còn tìm ra nguyên nhân gốc rễ để loại bỏ vấn đề vĩnh viễn.

- Ngăn chặn tái diễn: Đảm bảo vấn đề không lặp lại trong tương lai thông qua các hành động phòng ngừa hiệu quả.

- Cải tiến liên tục: Giúp tổ chức học hỏi từ các vấn đề đã xảy ra, cải thiện quy trình và hệ thống.

- Thúc đẩy làm việc nhóm: Tập trung vào việc giải quyết vấn đề thông qua sự hợp tác của một nhóm đa chức năng.

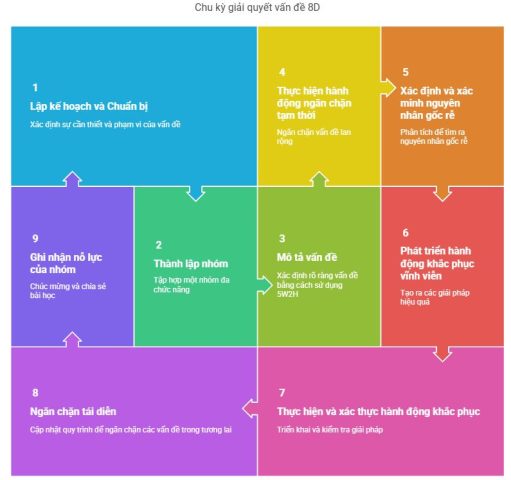

Phương pháp 8D bao gồm 8 (hoặc 9) bước chính, thường được gọi là “D” (Disciplines):

- D0: Plan (Lập kế hoạch và Chuẩn bị): Bước tiền đề, xác định sự cần thiết của việc áp dụng 8D, phạm vi vấn đề và các hành động ứng phó khẩn cấp nếu có. Chuẩn bị kế hoạch chi tiết cho toàn bộ quy trình giải quyết vấn đề.

- D1: Establish the Team (Thành lập nhóm): Tập hợp một nhóm đa chức năng, có kiến thức và chuyên môn liên quan đến vấn đề. Đội nhóm này sẽ chịu trách nhiệm toàn bộ quá trình giải quyết vấn đề.

- D2: Define the Problem (Mô tả vấn đề): Xác định rõ ràng và chi tiết vấn đề bằng cách trả lời các câu hỏi như Who, What, Where, When, Why, How, và How Many (5W2H). Thu thập dữ liệu và bằng chứng cụ thể.

- D3: Implement Interim Containment Actions (Thực hiện hành động ngăn chặn tạm thời): Đề xuất và thực hiện các biện pháp tạm thời để ngăn chặn vấn đề tiếp tục gây ảnh hưởng đến khách hàng hoặc lan rộng, trong khi chờ đợi tìm ra và thực hiện giải pháp lâu dài.

- D4: Identify and Verify Root Causes and Escape Points (Xác định và xác minh nguyên nhân gốc rễ và điểm thoát lỗi): Phân tích sâu để tìm ra nguyên nhân gốc rễ (Root Cause) đã gây ra vấn đề. Đồng thời, xác định “điểm thoát lỗi” (Escape Point) – tức là điểm kiểm soát cuối cùng lẽ ra phải phát hiện ra vấn đề nhưng đã thất bại. Các công cụ thường dùng: 5 Whys, biểu đồ xương cá (Ishikawa/Fishbone diagram), phân tích Pareto.

- D5: Develop Permanent Corrective Actions (Phát triển hành động khắc phục vĩnh viễn): Dựa trên nguyên nhân gốc rễ đã xác định, phát triển và lựa chọn các hành động khắc phục vĩnh viễn hiệu quả nhất. Đánh giá tính khả thi, chi phí và lợi ích của từng giải pháp.

- D6: Implement and Validate Permanent Corrective Actions (Thực hiện và xác thực hành động khắc phục vĩnh viễn): Triển khai các giải pháp đã chọn và theo dõi, kiểm tra hiệu quả của chúng để đảm bảo vấn đề đã được giải quyết một cách bền vững.

- D7: Prevent Recurrence (Ngăn chặn tái diễn): Cập nhật các quy trình, tiêu chuẩn, hệ thống quản lý, đào tạo nhân viên để ngăn chặn vấn đề (và các vấn đề tương tự) tái diễn trong tương lai. Đây là bước quan trọng để đảm bảo sự cải tiến liên tục.

- D8: Congratulate the Team (Ghi nhận nỗ lực của nhóm): Công nhận và chúc mừng những nỗ lực của đội nhóm đã tham gia giải quyết vấn đề. Chia sẻ bài học kinh nghiệm để áp dụng cho các vấn đề tương lai.

Lợi ích của việc áp dụng 8D:

- Giải quyết vấn đề hiệu quả và bền vững: Tập trung vào nguyên nhân gốc rễ, giúp loại bỏ vấn đề vĩnh viễn.

- Cải thiện chất lượng sản phẩm/dịch vụ: Giảm lỗi, khuyết tật, nâng cao sự hài lòng của khách hàng.

- Tiết kiệm chi phí: Giảm thiểu lãng phí do lỗi, sự cố.

- Nâng cao năng lực giải quyết vấn đề của tổ chức: Xây dựng quy trình chuẩn và kỹ năng cho nhân viên.

- Thúc đẩy văn hóa cải tiến liên tục: Khuyến khích việc tìm kiếm và xử lý các vấn đề một cách chủ động.

Phương pháp 8D được sử dụng rộng rãi trong nhiều ngành công nghiệp, đặc biệt là sản xuất, ô tô, điện tử, và dịch vụ, nơi việc duy trì chất lượng và xử lý vấn đề nhanh chóng, hiệu quả là vô cùng quan trọng.

Ứng dụng của 8D (Eight Disciplines) Problem Solving

8D (Eight Disciplines) Problem Solving là một phương pháp luận giải quyết vấn đề mạnh mẽ, được ứng dụng rộng rãi trong nhiều ngành công nghiệp và tình huống khác nhau. Dưới đây là những ứng dụng chính của 8D:

- Sản xuất và Kỹ thuật: Đây là lĩnh vực mà 8D được sử dụng phổ biến nhất. Nó giúp các nhà sản xuất xử lý các vấn đề về chất lượng sản phẩm (ví dụ: lỗi sản phẩm, sai lệch thông số kỹ thuật), sự cố máy móc, quy trình sản xuất kém hiệu quả, hoặc các khiếu nại từ khách hàng.

- Quản lý Chất lượng: 8D là công cụ không thể thiếu trong các hệ thống quản lý chất lượng như ISO 9001, IATF 16949 (đặc biệt trong ngành ô tô). Nó giúp các tổ chức xác định nguyên nhân gốc rễ của các lỗi không phù hợp, triển khai hành động khắc phục và phòng ngừa, đồng thời thúc đẩy cải tiến liên tục.

- Dịch vụ Khách hàng: Khi có các khiếu nại lặp đi lặp lại hoặc vấn đề phức tạp từ khách hàng, 8D giúp các doanh nghiệp dịch vụ phân tích nguyên nhân tại sao vấn đề xảy ra (ví dụ: lỗi quy trình, thiếu đào tạo nhân viên), triển khai giải pháp để cải thiện trải nghiệm khách hàng và ngăn chặn các sự cố tương tự.

- Phát triển Sản phẩm Mới: 8D có thể được áp dụng trong giai đoạn phát triển sản phẩm để giải quyết các vấn đề phát sinh trong quá trình thử nghiệm, kiểm tra, hoặc các vấn đề chất lượng tiền sản xuất, giúp đảm bảo sản phẩm cuối cùng đáp ứng yêu cầu.

- Quản lý Chuỗi Cung ứng: Khi có vấn đề về chất lượng nguyên vật liệu từ nhà cung cấp, hoặc các sự cố vận chuyển, giao hàng chậm trễ, 8D có thể được sử dụng để làm việc với các đối tác trong chuỗi cung ứng, tìm ra nguyên nhân và thiết lập các biện pháp khắc phục.

- Chăm sóc Sức khỏe: Trong ngành y tế, 8D có thể giúp phân tích và giải quyết các sự cố y tế, lỗi trong quy trình chăm sóc bệnh nhân, hoặc các vấn đề an toàn, nhằm nâng cao chất lượng dịch vụ và bảo vệ bệnh nhân.

- Công nghệ Thông tin (IT): 8D được dùng để giải quyết các sự cố hệ thống, lỗi phần mềm, vấn đề an ninh mạng, hoặc các vấn đề liên quan đến hiệu suất hoạt động của hệ thống, giúp giảm thiểu thời gian ngừng hoạt động và cải thiện độ tin cậy.

- Bất kỳ ngành nghề nào có vấn đề lặp lại: Về cơ bản, 8D là một khung sườn logic để giải quyết các vấn đề phức tạp, lặp đi lặp lại, đòi hỏi sự phối hợp của nhiều bên. Do đó, nó có thể được áp dụng trong hầu hết mọi lĩnh vực, từ tài chính, giáo dục đến bán lẻ, miễn là có vấn đề cần được phân tích nguyên nhân gốc rễ và xử lý triệt để.

Việc áp dụng 8D không chỉ giúp giải quyết vấn đề hiện tại mà còn tạo ra một văn hóa học hỏi và cải tiến trong tổ chức, từ đó nâng cao hiệu quả hoạt động và sự hài lòng của tất cả các bên liên quan.

Ví dụ minh họa phương pháp 8D (Eight Disciplines) Problem Solving

Ví dụ minh họa 8D giải quyết vấn đề: Lỗi lắp ráp sản phẩm điện tử

Tình huống: Một công ty sản xuất thiết bị điện tử nhận được phản hồi từ khách hàng về việc một lô sản phẩm “Máy Nghe Nhạc Mini X” bị lỗi không nhận diện được thẻ nhớ SD ngay khi mở hộp. Tỷ lệ lỗi là khoảng 5% trên lô hàng 1000 sản phẩm.

D0: Lập kế hoạch và Chuẩn bị (Plan & Prepare)

- Xác định vấn đề cấp bách: Lỗi này ảnh hưởng trực tiếp đến trải nghiệm khách hàng và có thể gây thiệt hại danh tiếng.

- Phạm vi: Tập trung vào các sản phẩm Máy Nghe Nhạc Mini X thuộc lô sản xuất cụ thể.

- Hành động khẩn cấp (nếu có): Tạm ngừng xuất các lô hàng tương tự, thông báo cho đội ngũ hỗ trợ khách hàng để chuẩn bị các phương án xử lý (đổi trả, sửa chữa).

- Kế hoạch: Bắt đầu quy trình 8D ngay lập tức để tìm nguyên nhân và giải pháp.

D1: Thành lập nhóm (Establish the Team)

Một nhóm đa chức năng được thành lập, bao gồm:

- Trưởng nhóm: Kỹ sư Chất lượng (chủ trì).

- Thành viên: Kỹ sư Sản xuất, Kỹ sư Thiết kế, Nhân viên Bảo trì, Đại diện Bộ phận Kho và Vận chuyển, Đại diện Bộ phận Dịch vụ Khách hàng.

D2: Mô tả vấn đề (Define the Problem)

Nhóm thu thập dữ liệu và mô tả chi tiết vấn đề:

- Ai bị ảnh hưởng? Khách hàng đã mua lô sản phẩm X.

- Vấn đề gì xảy ra? Máy Nghe Nhạc Mini X không nhận thẻ nhớ SD.

- Ở đâu? Lỗi phát sinh ngay khi khách hàng nhận và sử dụng sản phẩm. Phân tích nội bộ cho thấy lỗi tập trung ở một số dây chuyền lắp ráp nhất định.

- Khi nào? Lỗi được phát hiện ngay từ lần sử dụng đầu tiên, và xuất hiện trên lô hàng được sản xuất trong khoảng thời gian từ ngày 1 đến ngày 7 tháng trước.

- Tại sao (lần đầu)? Có vẻ liên quan đến việc lắp ráp.

- Lỗi xảy ra bao nhiêu? 50 trên 1000 sản phẩm (5%) trong lô hàng đó.

- Bằng chứng: Video khách hàng quay, báo cáo lỗi nội bộ, mẫu sản phẩm lỗi.

D3: Thực hiện hành động ngăn chặn tạm thời (Implement Interim Containment Actions)

- Kiểm tra 100%: Toàn bộ số sản phẩm còn lại trong kho thuộc lô bị ảnh hưởng sẽ được kiểm tra chức năng thẻ nhớ SD trước khi xuất xưởng.

- Hướng dẫn hỗ trợ khách hàng: Cung cấp quy trình đổi trả/sửa chữa nhanh chóng cho các sản phẩm đã đến tay khách hàng bị lỗi.

- Phân loại: Các sản phẩm lỗi được cách ly để phân tích kỹ hơn.

D4: Xác định và xác minh nguyên nhân gốc rễ và điểm thoát lỗi (Identify and Verify Root Causes and Escape Points)

Nhóm tiến hành phân tích sâu:

- Sử dụng Biểu đồ Xương Cá (Fishbone Diagram):

-

- Người: Thao tác lắp ráp của công nhân không đồng đều? Thiếu đào tạo?

- Máy móc: Máy dập/lắp khe thẻ SD bị lệch? Khuôn mẫu hỏng?

- Nguyên vật liệu: Khe thẻ SD từ nhà cung cấp có vấn đề?

- Phương pháp: Quy trình lắp ráp có lỗi? Thiếu bước kiểm tra?

- Môi trường: Độ ẩm, nhiệt độ ảnh hưởng?

- Phân tích 5 Whys:

- Tại sao máy không nhận thẻ SD? Vì khe thẻ SD bị cong/lệch.

-

- Tại sao khe thẻ SD bị cong/lệch? Vì lực dập của máy lắp ráp quá mạnh/không ổn định.

- Tại sao lực dập quá mạnh/không ổn định? Vì bộ phận điều chỉnh áp lực trên máy bị mòn/hỏng.

- Tại sao bộ phận đó bị mòn/hỏng? Vì lịch trình bảo trì định kỳ không bao gồm kiểm tra bộ phận này.

- Tại sao lịch trình bảo trì không bao gồm? Vì quy trình bảo trì chưa được cập nhật đầy đủ theo khuyến nghị của nhà sản xuất máy.

- Nguyên nhân gốc rễ: Lịch trình và quy trình bảo trì máy lắp ráp tự động chưa bao gồm kiểm tra và thay thế định kỳ bộ phận điều chỉnh áp lực của máy dập khe thẻ SD. Điều này dẫn đến việc bộ phận này bị mòn, gây ra lực dập không ổn định và làm cong/lệch khe thẻ nhớ.

- Điểm thoát lỗi: Kiểm tra chất lượng cuối dây chuyền không bao gồm kiểm tra chức năng nhận thẻ nhớ SD, hoặc phương pháp kiểm tra không đủ chặt chẽ.

D5: Phát triển hành động khắc phục vĩnh viễn (Develop Permanent Corrective Actions)

Nhóm đề xuất các giải pháp dựa trên nguyên nhân gốc rễ và điểm thoát lỗi:

- Đối với nguyên nhân gốc rễ (Máy móc/Bảo trì):

- Cập nhật quy trình bảo trì định kỳ cho máy lắp ráp tự động, bổ sung kiểm tra và thay thế bộ phận điều chỉnh áp lực mỗi 3 tháng.

- Đặt mua linh kiện dự phòng cho bộ phận này.

- Đối với điểm thoát lỗi (Kiểm tra chất lượng):

- Bổ sung bước kiểm tra chức năng nhận thẻ nhớ SD vào quy trình kiểm tra chất lượng cuối dây chuyền.

- Đào tạo lại nhân viên QC về phương pháp kiểm tra mới và tiêu chuẩn chấp nhận.

D6: Thực hiện và xác thực hành động khắc phục vĩnh viễn (Implement and Validate Permanent Corrective Actions)

- Thực hiện:

- Tiến hành bảo trì khẩn cấp và thay thế bộ phận điều chỉnh áp lực trên tất cả các máy lắp ráp liên quan.

- Cập nhật tài liệu quy trình bảo trì.

- Thiết lập trạm kiểm tra chức năng thẻ nhớ SD mới ở cuối dây chuyền.

- Đào tạo cho nhân viên bảo trì và QC về các thay đổi.

- Xác thực:

- Chạy thử nghiệm sản xuất và kiểm tra 100% sản phẩm từ các lô mới.

- Theo dõi tỷ lệ lỗi nhận thẻ nhớ SD trong 3 tháng tiếp theo.

- Kết quả: Tỷ lệ lỗi giảm từ 5% xuống 0% sau khi triển khai các hành động.

D7: Ngăn chặn tái diễn (Prevent Recurrence)

- Tiêu chuẩn hóa: Cập nhật các tài liệu sau:

- Quy trình bảo trì máy lắp ráp (PM – Preventive Maintenance).

- Tài liệu hướng dẫn công việc (Work Instruction) cho nhân viên lắp ráp.

- Quy trình kiểm soát chất lượng (QC Procedure) bao gồm kiểm tra chức năng thẻ nhớ.

- Đào tạo: Tổ chức các buổi đào tạo định kỳ cho nhân viên bảo trì và QC để đảm bảo họ nắm vững các quy trình mới.

- Kiểm toán định kỳ: Bổ sung việc kiểm tra tuân thủ quy trình bảo trì và QC mới vào các cuộc kiểm toán nội bộ.

- Chia sẻ bài học: Chia sẻ bài học kinh nghiệm này với các phòng ban sản xuất khác hoặc các nhà máy khác của công ty để ngăn chặn các vấn đề tương tự.

D8: Ghi nhận nỗ lực của nhóm (Congratulate the Team)

- Tổ chức một buổi họp nhỏ để ghi nhận công sức và đóng góp của tất cả các thành viên trong nhóm 8D.

- Chia sẻ thành công và các bài học kinh nghiệm cho toàn công ty.

Qua ví dụ này, bạn có thể thấy 8D không chỉ là việc sửa chữa một lỗi nhỏ, mà là một quy trình toàn diện để hiểu rõ vấn đề, tìm ra gốc rễ, triển khai giải pháp bền vững và ngăn chặn sự tái diễn trong tương lai, từ đó nâng cao chất lượng và hiệu suất tổng thể của tổ chức.

Phương pháp 8D Problem Solving không chỉ là một công cụ đơn thuần để “chữa cháy” các vấn đề, mà còn là một triết lý quản lý chất lượng toàn diện. Bằng cách tuân thủ tám kỷ luật chặt chẽ từ việc thành lập nhóm, mô tả vấn đề, đến việc tìm ra nguyên nhân gốc rễ và thực hiện các hành động phòng ngừa tái diễn, các tổ chức có thể không chỉ giải quyết triệt để các sự cố phức tạp mà còn xây dựng một nền tảng vững chắc cho sự cải tiến liên tục. Áp dụng 8D giúp nâng cao chất lượng sản phẩm và dịch vụ, giảm thiểu lãng phí, tiết kiệm chi phí và đặc biệt là nuôi dưỡng một văn hóa làm việc nhóm hiệu quả, giúp doanh nghiệp liên tục học hỏi và phát triển bền vững trong môi trường kinh doanh đầy thách thức.

Tham khảo: