Ứng dụng GMP trong sản xuất và tác động đến hệ thống quản lý

Ứng dụng GMP trong ngành chế biến thực phẩm

10 July, 2025

Thị trường Trí tuệ nhân tạo AI: Xu hướng và Động lực

10 July, 2025Last updated on 10 July, 2025

Trong bối cảnh toàn cầu hóa và yêu cầu ngày càng cao về chất lượng sản phẩm, Thực hành sản xuất tốt (GMP – Good Manufacturing Practice) đã trở thành một tiêu chuẩn vàng không thể thiếu trong nhiều ngành công nghiệp, đặc biệt là dược phẩm, thực phẩm, mỹ phẩm và thiết bị y tế. GMP không chỉ đơn thuần là tập hợp các quy tắc mà là một hệ thống quản lý toàn diện, định hình lại cách các doanh nghiệp sản xuất, vận hành và quản lý, nhằm đảm bảo mỗi sản phẩm ra đời đều đạt chất lượng cao nhất, an toàn và đồng nhất. Vậy, GMP đã và đang tác động như thế nào đến các hệ thống quản lý của doanh nghiệp?

Ứng dụng GMP trong sản xuất

GMP (Good Manufacturing Practice – Thực hành sản xuất tốt) là một hệ thống các nguyên tắc, quy định và hướng dẫn nhằm đảm bảo rằng các sản phẩm (đặc biệt là dược phẩm, thực phẩm, mỹ phẩm và thiết bị y tế) được sản xuất và kiểm soát một cách nhất quán theo các tiêu chuẩn chất lượng phù hợp với mục đích sử dụng và yêu cầu của giấy đăng ký lưu hành.

Việc ứng dụng GMP bao trùm mọi khía cạnh của quá trình sản xuất, từ nguyên vật liệu ban đầu, cơ sở vật chất, thiết bị, đến đào tạo và vệ sinh cá nhân của nhân viên, nhằm giảm thiểu các rủi ro có thể ảnh hưởng đến chất lượng sản phẩm cuối cùng.

Các lĩnh vực bắt buộc áp dụng GMP tại Việt Nam (theo quy định của Bộ Y tế):

- Dược phẩm: Bao gồm thuốc, nguyên liệu làm thuốc.

- Thực phẩm: Đặc biệt là thực phẩm chức năng, thực phẩm bảo vệ sức khỏe, phụ gia thực phẩm, và các sản phẩm yêu cầu điều kiện vệ sinh an toàn cao.

- Mỹ phẩm: Đảm bảo các sản phẩm mỹ phẩm an toàn và chất lượng.

- Thiết bị y tế: Đảm bảo các thiết bị y tế đáp ứng tiêu chuẩn an toàn và hiệu quả.

- Thú y: Các sản phẩm dùng trong thú y cũng cần tuân thủ GMP.

Các yếu tố chính của GMP (thường được gọi là 5P):

- Con người (People):

- Nhân viên phải được đào tạo bài bản, có đủ năng lực và hiểu biết về các quy trình sản xuất và vệ sinh.

- Kiểm soát sức khỏe, vệ sinh cá nhân và các biện pháp cách ly nguồn lây nhiễm.

- Xây dựng hệ thống tài liệu rõ ràng về vai trò và trách nhiệm của từng cá nhân.

- Cơ sở vật chất (Premises):

- Nhà xưởng, khu vực sản xuất phải được thiết kế, xây dựng và bảo trì để dễ dàng vệ sinh, tránh nhiễm chéo và ô nhiễm.

- Kiểm soát môi trường sản xuất (nhiệt độ, độ ẩm, độ sạch không khí).

- Hệ thống xử lý chất thải hiệu quả.

- Thiết bị (Equipment):

- Thiết bị phải được thiết kế, lắp đặt, vận hành và bảo dưỡng phù hợp với mục đích sử dụng.

- Thực hiện hiệu chuẩn định kỳ để đảm bảo độ chính xác.

- Có quy trình vận hành chuẩn (SOP) và lịch bảo trì, vệ sinh rõ ràng.

- Quy trình (Procedures):

- Tất cả các quy trình sản xuất, kiểm soát chất lượng, vệ sinh, bảo quản… phải được văn bản hóa rõ ràng, chi tiết (SOP – Standard Operating Procedures).

- Mọi thao tác phải được thực hiện theo đúng quy trình và ghi chép lại đầy đủ.

- Kiểm soát chặt chẽ nguyên liệu đầu vào, bán thành phẩm và thành phẩm.

- Quản lý hồ sơ, tài liệu đầy đủ và dễ truy xuất.

- Sản phẩm (Products) & Nguyên liệu (Raw materials):

- Kiểm soát chất lượng nguyên liệu đầu vào, đảm bảo đạt tiêu chuẩn.

- Kiểm tra chất lượng sản phẩm ở các giai đoạn khác nhau của quá trình sản xuất (trong quá trình, bán thành phẩm, thành phẩm).

- Thử nghiệm độ ổn định của sản phẩm.

- Quản lý và xử lý sản phẩm không phù hợp, giải quyết khiếu nại của khách hàng.

- Hệ thống truy xuất nguồn gốc sản phẩm.

Lợi ích của việc ứng dụng GMP:

- Đảm bảo chất lượng và an toàn sản phẩm: Giảm thiểu rủi ro nhiễm bẩn, sai sót, nhầm lẫn trong quá trình sản xuất, giúp sản phẩm đạt chất lượng đồng nhất và an toàn cho người sử dụng.

- Tuân thủ pháp luật: Đáp ứng các yêu cầu pháp lý bắt buộc của cơ quan quản lý nhà nước (ví dụ: Bộ Y tế tại Việt Nam), tạo điều kiện để sản phẩm được cấp phép lưu hành trên thị trường.

- Nâng cao uy tín và thương hiệu: Sản phẩm đạt chuẩn GMP giúp xây dựng niềm tin với người tiêu dùng, nhà phân phối và đối tác, từ đó nâng cao năng lực cạnh tranh và mở rộng thị trường.

- Tối ưu hóa quy trình sản xuất: Giúp chuẩn hóa các quy trình, giảm thiểu sai sót, lãng phí nguyên liệu và thời gian, từ đó nâng cao hiệu suất và tối ưu hóa chi phí sản xuất.

- Giảm thiểu rủi ro kinh doanh: Giảm nguy cơ thu hồi sản phẩm, kiện cáo, phàn nàn của khách hàng, bảo vệ doanh nghiệp khỏi các thiệt hại về tài chính và danh tiếng.

- Là nền tảng cho các tiêu chuẩn cao hơn: Việc áp dụng GMP là điều kiện tiên quyết và nền tảng vững chắc để triển khai các hệ thống quản lý chất lượng khác như HACCP (Phân tích mối nguy và điểm kiểm soát tới hạn) và ISO 22000 (Hệ thống quản lý an toàn thực phẩm).

Quy trình ứng dụng và chứng nhận GMP (tóm tắt):

- Tìm hiểu và xây dựng hệ thống: Doanh nghiệp cần tìm hiểu kỹ các yêu cầu của tiêu chuẩn GMP áp dụng cho lĩnh vực của mình (ví dụ: GMP-WHO, GMP-EU, GMP-HS…). Sau đó, xây dựng các quy trình, tài liệu, cơ sở vật chất, đào tạo nhân sự phù hợp với các yêu cầu đó.

- Đăng ký và thẩm định hồ sơ: Doanh nghiệp nộp hồ sơ đăng ký chứng nhận GMP lên cơ quan có thẩm quyền. Hồ sơ sẽ được thẩm định.

- Kiểm tra thực tế (đánh giá tại chỗ): Đoàn đánh giá của cơ quan chứng nhận sẽ đến kiểm tra thực tế nhà xưởng, quy trình sản xuất, hồ sơ tài liệu và phỏng vấn nhân viên để đánh giá mức độ tuân thủ GMP.

- Báo cáo khắc phục: Nếu có những điểm không phù hợp, doanh nghiệp sẽ phải thực hiện các hành động khắc phục và báo cáo lại.

- Đánh giá báo cáo khắc phục: Cơ quan chứng nhận sẽ xem xét báo cáo khắc phục.

- Cấp chứng nhận: Nếu doanh nghiệp đáp ứng đầy đủ các yêu cầu, sẽ được cấp giấy chứng nhận GMP.

Tóm lại, GMP là một yếu tố then chốt trong việc đảm bảo chất lượng và an toàn của các sản phẩm nhạy cảm, góp phần bảo vệ sức khỏe người tiêu dùng và nâng cao năng lực cạnh tranh của doanh nghiệp trên thị trường.

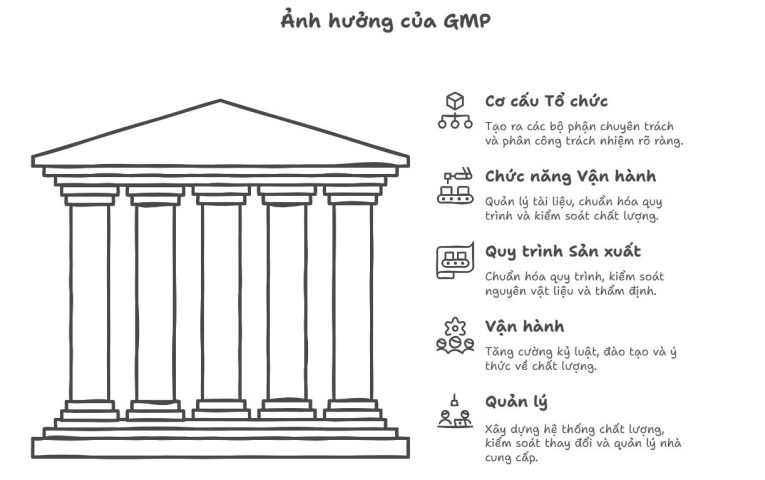

Tác động của GMP đến cơ cấu, chức năng của doanh nghiệp

Việc áp dụng GMP (Good Manufacturing Practice) không chỉ là một yêu cầu về chất lượng sản phẩm mà còn tác động sâu rộng đến cơ cấu tổ chức và chức năng hoạt động của một doanh nghiệp sản xuất, đặc biệt trong các ngành như dược phẩm, thực phẩm, mỹ phẩm và thiết bị y tế.

Tác động của GMP đến cơ cấu tổ chức

- Tạo ra các bộ phận chuyên trách: Doanh nghiệp thường phải thành lập hoặc củng cố các phòng ban chuyên trách về chất lượng như:

- Phòng Đảm bảo Chất lượng (QA – Quality Assurance): Có trách nhiệm xây dựng, giám sát và duy trì toàn bộ hệ thống chất lượng theo chuẩn GMP. Đây là bộ phận độc lập, thường báo cáo trực tiếp cho ban lãnh đạo cấp cao để đảm bảo tính khách quan.

- Phòng Kiểm tra Chất lượng (QC – Quality Control): Thực hiện các hoạt động lấy mẫu, kiểm nghiệm nguyên liệu, bán thành phẩm và thành phẩm để đảm bảo chúng đáp ứng các tiêu chuẩn đã định.

- Bộ phận Đào tạo: Chịu trách nhiệm tổ chức các khóa đào tạo định kỳ và chuyên sâu về GMP cho toàn thể nhân viên.

- Tăng cường vai trò của quản lý cấp cao: Lãnh đạo cấp cao phải cam kết và trực tiếp tham gia vào việc thiết lập, triển khai và duy trì hệ thống GMP. Điều này đòi hỏi sự phân bổ nguồn lực, phê duyệt các chính sách và giám sát hiệu quả.

- Phân công trách nhiệm rõ ràng hơn: Mỗi cá nhân và phòng ban đều có vai trò, trách nhiệm cụ thể được văn bản hóa trong các tài liệu GMP, từ đó tránh chồng chéo hoặc bỏ sót nhiệm vụ. Sơ đồ tổ chức có thể cần được điều chỉnh để phản ánh sự phân công này.

- Phát triển văn hóa chất lượng: GMP thúc đẩy một văn hóa doanh nghiệp nơi chất lượng là ưu tiên hàng đầu, từ cấp quản lý đến nhân viên vận hành. Mọi người đều phải có ý thức và trách nhiệm với chất lượng sản phẩm.

Tác động của GMP đến chức năng hoạt động

- Quản lý tài liệu và hồ sơ chặt chẽ: Tất cả các hoạt động, từ quy trình sản xuất, kiểm nghiệm, bảo trì thiết bị đến đào tạo nhân sự, đều phải được ghi chép và lưu trữ cẩn thận. Việc này đòi hỏi một hệ thống quản lý tài liệu hiệu quả, thường là điện tử.

- Chuẩn hóa quy trình vận hành (SOPs): Mọi công đoạn sản xuất và các hoạt động hỗ trợ đều phải được quy định bằng các Quy trình thao tác chuẩn (SOPs) chi tiết, rõ ràng. Nhân viên phải tuân thủ nghiêm ngặt các SOP này.

- Kiểm soát nguyên vật liệu và nhà cung cấp: Doanh nghiệp phải có quy trình đánh giá, lựa chọn và kiểm soát chặt chẽ các nhà cung cấp nguyên vật liệu, bao bì. Nguyên liệu đầu vào phải được kiểm tra chất lượng trước khi đưa vào sản xuất.

- Quản lý trang thiết bị và cơ sở vật chất:

- Thiết kế và bố trí: Nhà xưởng, khu vực sản xuất phải được thiết kế và bố trí hợp lý để tránh nhiễm chéo, dễ dàng vệ sinh và bảo trì.

- Bảo trì, hiệu chuẩn: Thiết bị phải được bảo trì, hiệu chuẩn định kỳ và có hồ sơ ghi lại.

- Kiểm soát môi trường: Các yếu tố môi trường như nhiệt độ, độ ẩm, độ sạch không khí (ví dụ: phòng sạch) phải được kiểm soát chặt chẽ.

- Kiểm soát quá trình sản xuất:

- Thẩm định quy trình: Các quy trình sản xuất phải được thẩm định để chứng minh rằng chúng luôn cho ra sản phẩm đạt chất lượng mong muốn.

- Kiểm soát trong quá trình (IPC – In-Process Control): Thực hiện kiểm tra chất lượng ở các bước trung gian của quá trình sản xuất để phát hiện và khắc phục sai sót kịp thời.

- Quản lý chất lượng thành phẩm: Sản phẩm cuối cùng phải trải qua các thử nghiệm chất lượng toàn diện trước khi xuất xưởng. Việc lưu mẫu và theo dõi độ ổn định của sản phẩm cũng là một phần quan trọng.

- Giải quyết khiếu nại và thu hồi sản phẩm: Doanh nghiệp phải có hệ thống để tiếp nhận, điều tra và xử lý các khiếu nại của khách hàng, đồng thời có kế hoạch thu hồi sản phẩm hiệu quả khi cần thiết.

- Đào tạo và phát triển nhân sự: Năng lực của nhân viên là yếu tố then chốt. Doanh nghiệp phải đầu tư vào đào tạo liên tục để đảm bảo nhân viên hiểu và tuân thủ các quy định GMP.

Tóm lại, GMP buộc doanh nghiệp phải xây dựng một hệ thống quản lý chất lượng toàn diện, thay đổi từ tư duy đến cách thức vận hành, nhằm đảm bảo mọi sản phẩm đều đạt tiêu chuẩn an toàn và chất lượng cao nhất.

Tác động của GMPđến quy trình sản xuất, vận hành và quản lý

Việc áp dụng GMP (Good Manufacturing Practice) có ảnh hưởng sâu sắc và toàn diện đến ba khía cạnh cốt lõi của doanh nghiệp: quy trình sản xuất, vận hành và quản lý.

Tác động của GMP đến quy trình sản xuất

- Chuẩn hóa và chi tiết hóa quy trình:

- Mỗi bước trong quy trình sản xuất, từ tiếp nhận nguyên liệu đến đóng gói và bảo quản thành phẩm, đều phải được mô tả chi tiết, rõ ràng trong các Quy trình thao tác chuẩn (SOPs). Điều này đảm bảo tính nhất quán và giảm thiểu sai sót do yếu tố con người.

- Các thông số kỹ thuật, điều kiện môi trường (nhiệt độ, độ ẩm, áp suất, độ sạch) tại mỗi công đoạn đều được kiểm soát chặt chẽ và ghi lại.

- Kiểm soát chặt chẽ nguyên vật liệu và bán thành phẩm:

- Nguyên liệu đầu vào phải được kiểm tra chất lượng nghiêm ngặt, có nguồn gốc rõ ràng và được bảo quản đúng cách.

- Bán thành phẩm phải được kiểm soát trong từng giai đoạn sản xuất (IPC – In-Process Control) để kịp thời phát hiện và xử lý các vấn đề phát sinh.

- Ngăn ngừa nhiễm chéo và lẫn lộn giữa các nguyên liệu, bán thành phẩm và sản phẩm khác nhau thông qua việc phân vùng, vệ sinh và dán nhãn rõ ràng.

- Thẩm định và hiệu chuẩn:

- Tất cả các quy trình sản xuất, thiết bị, hệ thống phụ trợ (ví dụ: hệ thống nước, hệ thống HVAC) đều phải được thẩm định (validation) để chứng minh rằng chúng luôn hoạt động hiệu quả và cho ra sản phẩm đạt chất lượng.

- Thiết bị đo lường, kiểm soát phải được hiệu chuẩn (calibration) định kỳ để đảm bảo độ chính xác.

- Kiểm soát vệ sinh và môi trường:

- Quy trình vệ sinh nhà xưởng, thiết bị, dụng cụ phải được thiết lập và thực hiện nghiêm ngặt.

- Kiểm soát vi sinh vật và các tác nhân gây ô nhiễm trong môi trường sản xuất.

- Quản lý chất thải: Các loại chất thải phát sinh trong quá trình sản xuất phải được thu gom, xử lý đúng cách để không gây ảnh hưởng đến chất lượng sản phẩm và môi trường.

Tác động của GMP đến vận hành

- Tăng cường kỷ luật và trách nhiệm:

- Nhân viên vận hành phải tuân thủ nghiêm ngặt các SOPs và quy định của GMP.

- Mỗi cá nhân đều có trách nhiệm với chất lượng công việc của mình và phải ghi chép đầy đủ các hoạt động đã thực hiện.

- Đào tạo và nâng cao năng lực nhân sự:

- Nhân viên phải được đào tạo bài bản về GMP, các SOPs liên quan đến công việc của họ, vệ sinh cá nhân và an toàn lao động.

- Đào tạo định kỳ và đánh giá năng lực là bắt buộc để đảm bảo nhân viên luôn cập nhật kiến thức và kỹ năng.

- Nâng cao ý thức về chất lượng:

- GMP thúc đẩy một tư duy phòng ngừa, tập trung vào việc ngăn chặn sai sót ngay từ đầu thay vì chỉ phát hiện ở cuối quy trình.

- Mọi người trong doanh nghiệp đều hiểu rằng chất lượng là trách nhiệm chung.

- Cải thiện hiệu suất và giảm lãng phí:

- Quy trình chuẩn hóa giúp giảm thiểu sai sót, làm lại, và sản phẩm không đạt chất lượng, từ đó tiết kiệm nguyên liệu, thời gian và chi phí.

- Việc kiểm soát chặt chẽ giúp tối ưu hóa việc sử dụng tài nguyên.

- Quản lý rủi ro: GMP yêu cầu doanh nghiệp phải xác định, đánh giá và kiểm soát các rủi ro tiềm ẩn trong quá trình sản xuất có thể ảnh hưởng đến chất lượng sản phẩm.

Tác động của GMP đến quản lý

- Xây dựng hệ thống quản lý chất lượng (QMS):

- GMP là một phần cốt lõi của QMS, đòi hỏi doanh nghiệp phải thiết lập một hệ thống toàn diện để quản lý mọi khía cạnh liên quan đến chất lượng.

- Hệ thống này bao gồm các chính sách, quy trình, trách nhiệm và nguồn lực để đảm bảo sản phẩm đáp ứng các yêu cầu đã định.

- Quản lý tài liệu và hồ sơ:

- Hệ thống tài liệu là xương sống của GMP. Mọi hoạt động phải được ghi chép, lưu trữ và dễ dàng truy xuất. Điều này đòi hỏi một hệ thống quản lý tài liệu chặt chẽ, có thể là thủ công hoặc điện tử.

- Hồ sơ là bằng chứng về việc tuân thủ GMP và rất quan trọng cho các cuộc thanh tra, kiểm tra.

- Kiểm soát thay đổi:

- Bất kỳ thay đổi nào trong quy trình, thiết bị, nguyên liệu hoặc nhân sự đều phải được đánh giá, phê duyệt và kiểm soát chặt chẽ để đảm bảo không ảnh hưởng tiêu cực đến chất lượng sản phẩm.

- Quy trình kiểm soát thay đổi (Change Control) là một phần quan trọng của GMP.

- Tự thanh tra và đánh giá nội bộ:

- Doanh nghiệp phải thường xuyên tự thanh tra để đánh giá mức độ tuân thủ GMP và phát hiện các điểm cần cải thiện.

- Các cuộc đánh giá nội bộ giúp duy trì và cải tiến liên tục hệ thống chất lượng.

- Quản lý nhà cung cấp và đối tác:

- Ban quản lý phải thiết lập quy trình đánh giá và phê duyệt nhà cung cấp nguyên vật liệu, dịch vụ (ví dụ: bảo trì, hiệu chuẩn) để đảm bảo họ cũng tuân thủ các tiêu chuẩn chất lượng phù hợp.

- Giải quyết sai lệch và hành động khắc phục/phòng ngừa (CAPA):

- Khi có bất kỳ sai lệch, sự cố hoặc sản phẩm không phù hợp nào xảy ra, ban quản lý phải có quy trình để điều tra nguyên nhân gốc rễ, thực hiện các hành động khắc phục để xử lý vấn đề hiện tại và hành động phòng ngừa để ngăn chặn tái diễn.

- Xem xét của lãnh đạo: Định kỳ, lãnh đạo cấp cao phải xem xét hiệu quả của hệ thống quản lý chất lượng, bao gồm cả việc tuân thủ GMP, để đưa ra các quyết định cải tiến và đảm bảo hệ thống luôn phù hợp và hiệu quả.

Tóm lại, GMP không chỉ là một tập hợp các quy tắc mà là một triết lý quản lý chất lượng toàn diện, đòi hỏi sự thay đổi trong cách thức tổ chức, vận hành và quản lý của doanh nghiệp để đảm bảo sản phẩm luôn đạt chất lượng cao nhất và an toàn cho người sử dụng.

Tóm lại, việc ứng dụng GMP không chỉ là một yêu cầu tuân thủ pháp luật mà còn là một chiến lược kinh doanh thông minh, mang lại lợi ích bền vững cho doanh nghiệp. GMP buộc các tổ chức phải thiết lập một hệ thống quản lý chất lượng (QMS) toàn diện, tác động sâu sắc đến cơ cấu tổ chức, quy trình sản xuất, hoạt động vận hành và chức năng quản lý. Từ việc chuẩn hóa quy trình, kiểm soát chặt chẽ nguyên vật liệu, nâng cao năng lực nhân sự, đến xây dựng văn hóa chất lượng và quản lý rủi ro, GMP tạo ra một nền tảng vững chắc để doanh nghiệp sản xuất ra các sản phẩm an toàn, hiệu quả, tăng cường uy tín và khả năng cạnh tranh trên thị trường. Đây là khoản đầu tư không thể thiếu cho bất kỳ doanh nghiệp nào muốn phát triển bền vững và khẳng định vị thế trong ngành.