Quản lý Nhà máy Sửa chữa Thiết bị Điện tử Cơ giới Chuyên dụng

Mô hình hệ thống ERP lõi dự án cho Nhà máy Sửa chữa Thiết bị Chuyên dụng

13 July, 2025

Các bước lập kế hoạch kinh doanh hiệu quả cho người mới bắt đầu

13 July, 2025Last updated on 13 July, 2025

Quản lý nhà máy sửa chữa thiết bị điện tử cơ giới chuyên dụng đối mặt với nhiều thách thức như phối hợp quy trình phức tạp, quản lý vật tư đặc thù, đảm bảo chất lượng và bảo mật thông tin. Những khó khăn này đòi hỏi giải pháp công nghệ hiện đại và quy trình chuẩn hóa để tối ưu hóa hiệu suất và đáp ứng yêu cầu kỹ thuật cao.

Quy trình quản lý nhà máy sửa chữa thiết bị cơ giới và điện tử

Quy trình quản lý nhà máy sửa chữa thiết bị cơ giới, điện tử chuyên dụng cỡ lớn được thiết kế để đảm bảo hiệu quả, minh bạch và chất lượng trong quá trình sửa chữa. Dưới đây là mô tả chi tiết các bước trong quy trình:

Nhận lệnh sửa chữa

- Mô tả: Tiếp nhận lệnh sửa chữa từ đơn vị yêu cầu, bao gồm thông tin chi tiết về thiết bị, tình trạng hư hỏng và yêu cầu sửa chữa.

- Kết quả: Lệnh sửa chữa được ghi nhận và chuyển sang bước tiếp theo.

Nhận thiết bị và lập Biên bản Bàn giao

- Mô tả: Tiếp nhận thiết bị từ đơn vị yêu cầu, kiểm tra sơ bộ và lập Biên bản Bàn giao, ghi nhận tình trạng ban đầu của thiết bị.

- Kết quả: Biên bản Bàn giao được ký bởi cả hai bên (nhà máy và đơn vị giao thiết bị).

Khám thiết bị và lập Biên bản Khám thiết bị

- Mô tả: Tiến hành kiểm tra kỹ thuật chi tiết để xác định các hư hỏng, nguyên nhân và phạm vi sửa chữa. Lập Biên bản Khám thiết bị ghi rõ kết quả kiểm tra.

- Kết quả: Biên bản Khám thiết bị được lưu trữ và sử dụng làm cơ sở cho các bước tiếp theo.

Lên phương án sửa chữa (Dự án)

- Mô tả: Dựa trên Biên bản Khám thiết bị, lập kế hoạch sửa chữa chi tiết, bao gồm các công việc cần thực hiện, thời gian dự kiến và nguồn lực yêu cầu.

- Kết quả: Phương án sửa chữa (Dự án) được phê duyệt.

Lên phương án vật tư

- Mô tả: Xác định danh sách vật tư, linh kiện cần thiết cho sửa chữa, bao gồm số lượng, chủng loại và nguồn cung cấp (từ kho, mua mới hoặc sản xuất).

- Kết quả: Danh mục vật tư được lập và chuyển sang bước cấp vật tư.

Chia nhỏ phương án sửa chữa thành các Lệnh sửa chữa

- Mô tả: Phân chia phương án sửa chữa thành các nhiệm vụ cụ thể, giao cho các phân xưởng phù hợp (cơ khí, điện tử, sơn, v.v.).

- Kết quả: Các Lệnh sửa chữa được phân bổ cho từng phân xưởng.

Phân ra thiết bị thành các thành phần tương ứng

- Mô tả: Tháo rời thiết bị thành các thành phần (module, bộ phận) để sửa chữa riêng lẻ theo từng Lệnh sửa chữa.

- Kết quả: Các thành phần được phân loại và chuyển đến các phân xưởng.

Phân công nhân sự

- Mô tả: Phân công kỹ thuật viên, công nhân phù hợp với từng nhiệm vụ sửa chữa dựa trên kỹ năng và chuyên môn.

- Kết quả: Danh sách nhân sự được phân công và thông báo.

Cấp vật tư

- Mô tả: Cung cấp vật tư từ kho, mua vật tư mới hoặc sản xuất các bộ phận cần thiết theo danh mục đã lập.

- Kết quả: Vật tư được cấp đầy đủ cho các phân xưởng.

Sản xuất vật tư

- Mô tả: Nếu cần, thực hiện gia công, sản xuất các linh kiện hoặc bộ phận không có sẵn trong kho hoặc trên thị trường.

- Kết quả: Linh kiện sản xuất hoàn tất, sẵn sàng cho sửa chữa.

Thực hiện sửa chữa

- Mô tả: Các phân xưởng tiến hành sửa chữa theo Lệnh sửa chữa, sử dụng vật tư và nhân sự đã được phân công.

- Kết quả: Các thành phần được sửa chữa hoàn tất.

Kiểm tra chất lượng tại xưởng

- Mô tả: Kiểm tra chất lượng từng thành phần sau khi sửa chữa tại các phân xưởng để đảm bảo đạt yêu cầu kỹ thuật.

- Kết quả: Các thành phần đạt tiêu chuẩn được chuyển sang bước tổng lắp.

Tổng lắp

- Mô tả: Lắp ráp lại các thành phần đã sửa chữa để hoàn thiện thiết bị.

- Kết quả: Thiết bị được lắp ráp hoàn chỉnh.

Kiểm tra chất lượng thiết bị sau khi lắp ráp

- Mô tả: Kiểm tra toàn diện thiết bị đã lắp ráp để đảm bảo hoạt động đúng chức năng và đạt tiêu chuẩn kỹ thuật.

- Kết quả: Biên bản kiểm tra chất lượng được lập.

Chạy thử và hiệu chỉnh

- Mô tả: Thực hiện chạy thử thiết bị, hiệu chỉnh các thông số để đảm bảo hoạt động ổn định và đúng yêu cầu.

- Kết quả: Thiết bị hoạt động đúng tiêu chuẩn.

Bàn giao, ký và lưu hồ sơ

- Mô tả: Bàn giao thiết bị đã sửa chữa cho đơn vị yêu cầu, ký Biên bản Bàn giao và lưu trữ toàn bộ hồ sơ liên quan.

- Kết quả: Biên bản Bàn giao được ký và hồ sơ được lưu trữ.

Nhật ký sửa chữa

- Mô tả: Ghi chép toàn bộ quá trình sửa chữa, bao gồm các thông tin về hư hỏng, phương án sửa chữa, vật tư sử dụng, nhân sự tham gia và kết quả kiểm tra.

- Kết quả: Nhật ký sửa chữa được hoàn thiện và lưu trữ để tham khảo sau này.

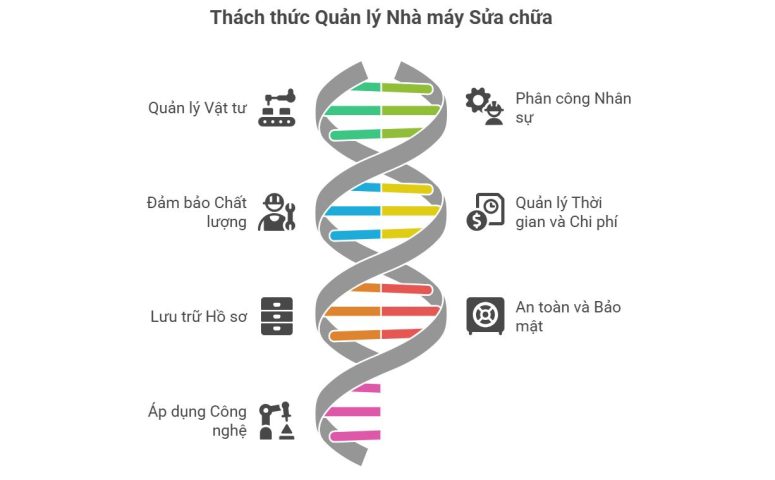

Thách thức quản lý nhà máy sửa chữa thiết bị cơ giới điện tử chuyên dụng cỡ lớn

Quản lý nhà máy sửa chữa thiết bị cơ giới, điện tử chuyên dụng cỡ lớn theo quy trình đã mô tả phải đối mặt với nhiều thách thức. Dưới đây là các thách thức chính, được trình bày ngắn gọn và có hệ thống:

- Phối hợp và đồng bộ hóa các công đoạn:

- Quy trình có nhiều bước liên kết (từ nhận lệnh đến bàn giao), đòi hỏi sự phối hợp chặt chẽ giữa các bộ phận (kho, phân xưởng, kiểm tra chất lượng). Sự chậm trễ hoặc sai lệch ở một công đoạn có thể ảnh hưởng toàn bộ tiến độ.

- Thách thức: Thiếu hệ thống quản lý thông tin tích hợp, dẫn đến lỗi giao tiếp hoặc mất dữ liệu giữa các bộ phận.

- Quản lý vật tư và linh kiện:

- Thiết bị chuyên dụng thường yêu cầu linh kiện đặc thù, khó tìm hoặc cần sản xuất riêng. Việc quản lý kho, dự báo nhu cầu vật tư hoặc mua sắm kịp thời là vấn đề lớn.

- Thách thức: Tồn kho dư thừa, thiếu hụt vật tư hoặc chậm trễ trong sản xuất linh kiện.

- Phân công nhân sự và năng lực kỹ thuật:

- Sửa chữa thiết bị phức tạp đòi hỏi kỹ thuật viên có trình độ cao và chuyên môn hóa (cơ khí, điện tử, …). Phân công không hợp lý hoặc thiếu nhân sự có kỹ năng phù hợp có thể làm giảm chất lượng sửa chữa.

- Thách thức: Thiếu hụt nhân sự chuyên môn hoặc đào tạo không đầy đủ.

- Đảm bảo chất lượng và kiểm tra:

- Các bước kiểm tra chất lượng (tại xưởng, sau tổng lắp, chạy thử) đòi hỏi độ chính xác cao, đặc biệt với thiết bị chuyên dụng có yêu cầu kỹ thuật nghiêm ngặt.

- Thách thức: Thiếu thiết bị kiểm tra hiện đại hoặc quy trình kiểm tra không chuẩn hóa, dẫn đến lỗi sót hoặc thiết bị không đạt tiêu chuẩn.

- Quản lý thời gian và chi phí:

- Quy trình phức tạp với nhiều bước dễ gây chậm trễ, đặc biệt khi phụ thuộc vào vật tư nhập khẩu hoặc sản xuất linh kiện. Chi phí sửa chữa cũng có thể vượt dự toán nếu không kiểm soát tốt.

- Thách thức: Áp lực hoàn thành đúng hạn trong khi đảm bảo chi phí hợp lý.

- Lưu trữ và quản lý hồ sơ:

- Việc lập và lưu trữ các biên bản (bàn giao, khám thiết bị, nhật ký sửa chữa) đòi hỏi hệ thống quản lý hồ sơ chặt chẽ để tra cứu và báo cáo sau này.

- Thách thức: Hồ sơ bị thất lạc, không đầy đủ hoặc không được số hóa, gây khó khăn trong quản lý và kiểm tra.

- An toàn và bảo mật:

- Thiết bị chuyên dụng thường nhạy cảm, yêu cầu bảo mật thông tin và an toàn trong quá trình sửa chữa.

- Thách thức: Nguy cơ rò rỉ thông tin kỹ thuật hoặc tai nạn lao động nếu không tuân thủ quy định an toàn.

- Áp dụng công nghệ và hiện đại hóa:

- Quy trình thủ công hoặc thiếu công nghệ hỗ trợ (như phần mềm quản lý, tự động hóa) có thể làm giảm hiệu quả và tăng sai sót.

- Thách thức: Chi phí đầu tư cao cho công nghệ mới và thời gian đào tạo nhân sự.

Giải pháp đề xuất:

- Áp dụng hệ thống ERP (Enterprise Resource Planning) để tích hợp và tự động hóa các công đoạn.

- Xây dựng quy trình chuẩn hóa và số hóa hồ sơ để tăng tính minh bạch và dễ tra cứu.

- Đào tạo liên tục và tuyển dụng nhân sự có trình độ chuyên môn cao.

- Đầu tư vào thiết bị kiểm tra hiện đại và hệ thống quản lý kho thông minh.

- Tăng cường các biện pháp bảo mật thông tin và an toàn lao động.

Thách thức trong quản lý nhà máy sửa chữa thiết bị điện tử cơ giới chuyên dụng đòi hỏi sự đổi mới trong quản lý quy trình, vật tư, nhân sự và bảo mật. Việc áp dụng hệ thống ERP, đào tạo nhân sự chuyên sâu và đầu tư vào công nghệ kiểm tra chất lượng sẽ giúp nhà máy vượt qua khó khăn, nâng cao hiệu quả và đảm bảo độ tin cậy của thiết bị sau sửa chữa.