PFMEA là gì? Triển khai PFMEA trong 7 bước tinh gọn

IQ (Intelligence Quotient) là gì? Ứng dụng IQ trong quản lý nhân sự

21 October, 2024

QFD là gì? Chi tiết về triển khai chức năng chất lượng

22 October, 2024Last updated on 25 August, 2025

Trong sản xuất, mọi thứ phải thật chính xác và nhanh chóng. Phân tích sai lỗi và tác động trong quy trình (PFMEA) đóng vai trò là một tấm bản đồ giúp bạn tìm ra những chỗ có thể xảy ra sai sót và sửa chữa chúng trước khi gây ra hậu quả nghiêm trọng, đảm bảo quá trình sản xuất luôn suôn sẻ.

PFMEA là một phương pháp có hệ thống nhằm xác định các lỗi tiềm năng và hiểu được tác động của chúng lên quy trình. Ngoài việc chỉ là một công cụ kiểm soát chất lượng, PFMEA là một cách tiếp cận chủ động để giảm thiểu rủi ro, đảm bảo rằng các quy trình sản xuất không chỉ hiệu quả mà còn có khả năng ngăn ngừa các sự cố tiềm ẩn. Cùng OCD tìm hiểu thêm và phương pháp này trong bài viết dưới đây nhé!

PFMEA là gì?

Khái niệm PFMEA

Phân tích sai lỗi và tác động trong quy trình (PFMEA) là một phần của đại gia đình FMEA (Cùng với phương pháp DFMEA). Đây là một công cụ phân tích được sử dụng để đánh giá và xác định các lỗi tiềm năng liên quan đến các quy trình hoạt động. Các sai lỗi có thể xảy ra là các điểm yếu dẫn đến giảm năng suất, kiểm soát chất lượng và an toàn. Mục tiêu cuối cùng của PFMEA là cải tiến liên tục.

Mặc dù PFMEA có thể hữu ích cho việc tinh chỉnh tất cả các loại quy trình hoạt động, nhưng nó đặc biệt phổ biến trong quản lý sản xuất công nghiệp. Các nhà sản xuất dựa vào hàng chục, nếu không phải là hàng trăm, thiết bị để đáp ứng hạn ngạch sản xuất hàng ngày của họ. PFMEA giúp các nhà lãnh đạo vận hành và bảo trì xác định, giải quyết và loại bỏ các nguyên nhân gốc rễ của các sai lỗi trong quy trình sản xuất.

Các cơ sở sản xuất thực hiện biện pháp phòng chống lỗi có thể cảm thấy tự tin về việc sản xuất các sản phẩm chất lượng cao một cách an toàn, hiệu quả và tiết kiệm chi phí nhất.

Doanh nghiệp nào nên sử dụng PFMEA?

Các doanh nghiệp thuộc mọi loại hình đều có thể sử dụng PFMEA để duy trì các tiêu chuẩn về an toàn, chất lượng và hiệu suất. Trên thực tế, đây là một trong những công cụ được sử dụng rộng rãi nhất trong lĩnh vực quản lý chất lượng. PFMEA có thể được sử dụng để phân tích các quy trình như:

- Dây chuyền sản xuất

- Lắp ráp

- Thiết bị xử lý vật liệu (thang nâng, băng tải)

Triển khai PFMEA trong 7 bước tinh gọn

Quy trình triển khai PFMEA được gói gọn trong 7 bước dưới đây:

Bước 1: Xem xét các quy trình

Khi bắt đầu PFMEA, điều quan trọng là phải xác định trọng tâm của quy trình cần đánh giá trước tiên. Liệu đó là một quy trình kinh doanh? Quy trình dịch vụ? Hay một quy trình sản xuất? Một khi bạn đã xác định được khu vực bạn muốn tập trung, hãy bắt đầu xem xét các bước trong quy trình và xác định những gì cần thực hiện tại mỗi bước. Một trong những cách tốt nhất để làm tốt điều này là tạo ra lưu đồ quy trình (flowchart) để có cái nhìn trực quan hơn.

Bước 2: Xác định các sai lỗi tiềm năng

Điều gì có thể xảy ra sai lỗi trong bước này của quy trình? Các sai lỗi tiềm năng là các tình huống có thể làm trật đường ray quy trình ra khỏi kết quả mong muốn.

Ví dụ, trong một công ty sản xuất, việc sử dụng máy móc như băng tải pallet để di chuyển sản phẩm là khá phổ biến. Nó được coi như một phần của quy trình sản xuất. Một sai lỗi tiềm năng cho quy trình đó có thể là hộp hoặc chai trên băng tải pallet có thể bị trượt, rơi hoặc bị hỏng khi chúng di chuyển.

Bước 3: Liệt kê các tác động sai lỗi tiềm năng và gán mức độ nghiêm trọng

Điều gì có thể là kết quả nếu sai lỗi tiềm năng thực sự xảy ra? Hãy xem xét tác động của nó đối với khách hàng, công nhân (Ví dụ: bị chấn thương), môi trường, cơ sở vật chất và thậm chí bản thân quy trình. Có thể có nhiều hơn một sai lỗi xảy ra, vì vậy hãy liệt kê tất cả và cố gắng càng chi tiết càng tốt.

Khi hoàn thành việc đó, hãy đánh giá mức độ nghiêm trọng của nó với 1 là điểm thấp nhất và 10 là cao nhất. Điểm đánh giá mức độ nghiêm trọng của sia lỗi dựa trên mức độ nghiêm trọng của hậu quả nếu nó xảy ra.

Bước 4: Xác định nguyên nhân tiềm năng và gán xác suất xảy ra

Điều gì có thể kích hoạt chế độ lỗi tiềm năng? Xác định các nguyên nhân và kích hoạt có thể xảy ra để chế độ lỗi xảy ra. Ví dụ, sử dụng cùng một tình huống được đề cập trong bước 2. Nếu xảy ra chấn thương nhân viên do chế độ lỗi được xác định, điều đó có thể xảy ra như thế nào? Có phải do nhân viên không đeo thiết bị bảo hộ cá nhân thích hợp hay do máy móc bị lỗi?

Một khi điều đó được xác định, hãy gán điểm xảy ra phù hợp với 1 là thấp nhất và 10 là cao nhất. Điểm đánh giá sự xảy ra dựa trên tần suất có khả năng xảy ra của kích hoạt hoặc nguyên nhân.

Bước 5: Xác định các biện pháp kiểm soát quy trình hiện tại và gán khả năng phát hiện sai lỗi

Liệu có thể tạo ra các biện pháp kiểm soát để ngăn chặn hoặc phát hiện sai lỗi xảy ra không? Lý tưởng nhất là các bước trong quy trình sẽ có các biện pháp bảo vệ tại chỗ. Viết ra bất kỳ biện pháp kiểm soát liên quan nào và gán khả năng phát hiện lỗi cho từng biện pháp, với 1 là điểm thấp nhất và 10 là cao nhất. Điểm đánh giá khả năng phát hiện dựa trên mức độ dễ dàng phát hiện sai lỗi nếu đã sử dụng các biện pháp kiểm soát.

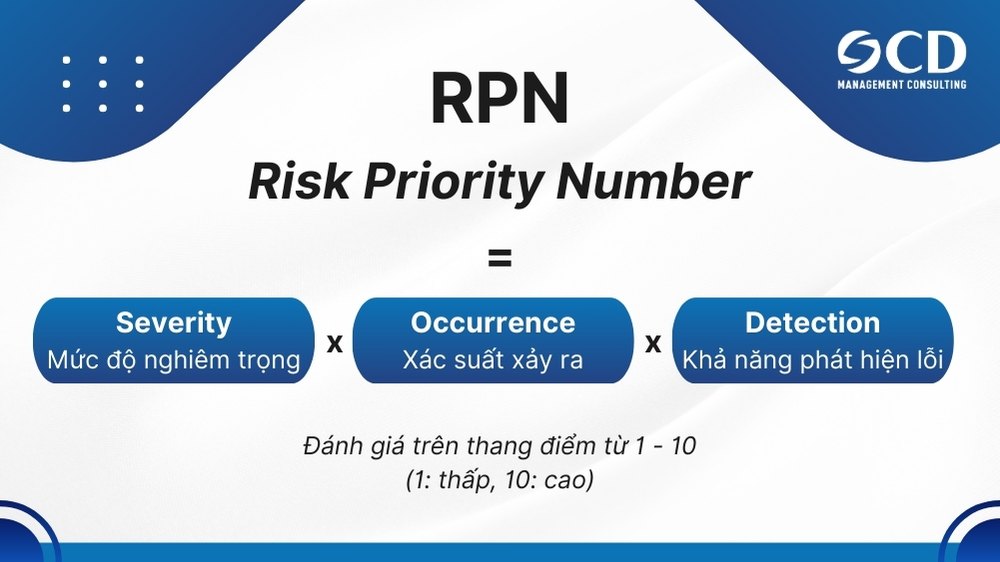

Bước 6: Tính toán RPN và lập kế hoạch hành động

Trong việc tính toán RPN, một quy trình được đánh giá và gán điểm theo thang điểm từ 1 đến 10 và sau đó được nhân với nhau. Hệ số rủi ro theo mức độ ưu tiên (RPN) sẽ giúp xác định các nhóm rủi ro cần ưu tiên và tạo ra các hành động chỉnh sửa.

Công thức tính RPN

Nếu sai lỗi dẫn đến RPN cao, một kế hoạch hành động được tạo ra cho các biện pháp chỉnh sửa hoặc cải tiến. Kế hoạch hành động bao gồm hướng dẫn chi tiết hoặc danh sách các bước cần thực hiện, nhân viên được chỉ định thực hiện và ngày dự kiến hoàn thành.

Bước 7: Tính toán lại RPN

Sau khi hoàn thành kế hoạch hành động, PFMEA nên được đánh giá lại bằng cách tính toán lại RPN để đo lường tác động của những điều chỉnh đó.

Ví dụ về PFMEA trong sản xuất

Toyota sử dụng PFMEA trong quy trình lắp ráp động cơ xe hơi. Trong quá trình lắp ráp, có nhiều thành phần quan trọng cần được lắp đặt chính xác, bao gồm piston, vòng bi, và các bộ phận cơ khí khác. Một sai sót nhỏ có thể gây ra lỗi nghiêm trọng trong quá trình vận hành của động cơ, dẫn đến giảm hiệu suất xe hoặc hỏng hóc hoàn toàn. Toyota đã áp dụng PFMEA bằng cách thực hiện các bước sau:

Bước 1: Xác định các bước trong quy trình

Toyota bắt đầu bằng cách phân tích toàn bộ quy trình lắp ráp động cơ, từ bước lắp piston vào xi-lanh đến việc gắn vòng bi và các bộ phận chuyển động khác.

Bước 2: Xác định các sai lỗi tiềm ẩn

Trong quá trình này, các kỹ sư có thể phát hiện một số lỗi tiềm ẩn như:

- Piston có thể lắp sai hướng hoặc không khít.

- Vòng bi không được bôi trơn đầy đủ, gây ma sát lớn.

- Bu lông không được siết chặt đúng cách, dẫn đến lỏng lẻo trong quá trình vận hành.

Bước 3: Đánh giá mức độ nghiêm trọng, xác suất xảy ra và khả năng phát hiện lỗi

Mỗi lỗi tiềm ẩn được đánh giá dựa trên mức độ nghiêm trọng của nó (ví dụ: một lỗi ở piston có thể gây hỏng động cơ), khả năng xảy ra (ví dụ: lỗi này thường xảy ra khi công nhân thiếu kinh nghiệm) và khả năng phát hiện (khó phát hiện trong giai đoạn kiểm tra cuối cùng khi đã thực hiện các biện pháp kiểm soát).

Bước 4: Đưa ra các biện pháp phòng ngừa

Sau khi xác định và đánh giá các lỗi tiềm ẩn, Toyota thực hiện các hành động để giảm thiểu rủi ro:

- Sử dụng cảm biến và công cụ đo lường để kiểm tra tự động xem piston đã được lắp đúng hướng chưa.

- Áp dụng quy trình kiểm tra kép cho việc bôi trơn vòng bi, sử dụng hệ thống tự động bôi trơn.

- Đào tạo lại công nhân và áp dụng các dụng cụ siết bu lông tự động để đảm bảo bu lông được siết đúng cách.

Bước 5: Cập nhật quy trình liên tục

PFMEA không chỉ dừng lại ở việc phát hiện lỗi. Toyota cập nhật liên tục quy trình dựa trên các phát hiện mới trong sản xuất, thay đổi thiết kế hoặc yêu cầu mới của khách hàng.

Lợi ích của PFMEA

Dưới đây là các lợi ích chính của PFMEA:

Xác định và giảm thiểu rủi ro trong quy trình

PFMEA giúp xác định các điểm yếu tiềm ẩn trong quy trình sản xuất trước khi lỗi xảy ra. Bằng cách phân tích các nguyên nhân gốc rễ của những lỗi có thể xảy ra, doanh nghiệp có thể thiết kế các biện pháp phòng ngừa hoặc cải thiện quy trình để giảm thiểu nguy cơ lỗi, từ đó giúp cải thiện chất lượng sản phẩm và hiệu quả sản xuất.

Tăng cường chất lượng sản phẩm và sự hài lòng của khách hàng

Khi sử dụng PFMEA, doanh nghiệp có thể ngăn ngừa các sự cố sản xuất và đảm bảo chất lượng sản phẩm cao hơn. Việc giảm thiểu lỗi trong quá trình sản xuất không chỉ giúp đảm bảo sản phẩm đạt tiêu chuẩn mà còn nâng cao sự hài lòng của khách hàng, giảm thiểu yêu cầu bảo hành và phàn nàn.

Giảm chi phí và tối ưu hóa hiệu suất

Bằng cách phát hiện và khắc phục các vấn đề tiềm ẩn trong giai đoạn sớm của quy trình, doanh nghiệp có thể tránh được các lỗi lớn gây tốn kém trong việc sửa chữa hoặc sản xuất lại. Điều này giúp giảm chi phí tổng thể của sản xuất, tăng cường hiệu suất và tối ưu hóa tài nguyên.

Tăng cường sự phối hợp giữa các bộ phận

PFMEA khuyến khích sự hợp tác giữa các bộ phận như sản xuất, kỹ thuật, chất lượng và bảo trì để tìm ra các giải pháp chung nhằm ngăn ngừa lỗi. Quá trình này giúp tăng cường giao tiếp và sự hiểu biết lẫn nhau giữa các nhóm trong tổ chức, đồng thời đảm bảo rằng mọi bên liên quan đều tham gia vào việc cải thiện quy trình.

Phù hợp với yêu cầu tuân thủ và tiêu chuẩn ngành

Nhiều ngành công nghiệp như ô tô, hàng không hoặc y tế yêu cầu sử dụng PFMEA để tuân thủ các tiêu chuẩn chất lượng và an toàn. Việc sử dụng PFMEA giúp doanh nghiệp đảm bảo rằng họ đáp ứng các quy định cần thiết, từ đó tránh các rủi ro pháp lý và duy trì uy tín trên thị trường.

Kết luận

PFMEA là một công cụ quản lý rủi ro hiệu quả trong sản xuất, giúp doanh nghiệp đạt được nhiều lợi ích quan trọng như nâng cao chất lượng, giảm chi phí, cải thiện an toàn và hiệu quả hoạt động, đồng thời tăng cường sự hài lòng của khách hàng. Việc áp dụng PFMEA là một khoản đầu tư thông minh để đảm bảo sự thành công lâu dài của doanh nghiệp.

——————————-