GMP trong ngành Điện tử: Nền tảng chất lượng và độ tin cậy

Áp dụng GMP trong ngành thuốc thú y

10 July, 2025

GMP trong ngành sản xuất vật liệu xây dựng

10 July, 2025Last updated on 10 July, 2025

GMP trong ngành Điện tử: Nền tảng chất lượng và độ tin cậy

Trong ngành điện tử nói chung và đặc biệt là ngành sản xuất linh kiện điện tử và thiết bị điện tử, nơi hiệu suất, độ bền và độ an toàn của sản phẩm được đặt lên hàng đầu, Thực hành Sản xuất Tốt (Good Manufacturing Practices – GMP) không chỉ là một tiêu chuẩn mà là một cam kết về chất lượng và độ tin cậy. GMP là một hệ thống các nguyên tắc, quy định và hướng dẫn nhằm đảm bảo sản phẩm điện tử được sản xuất một cách nhất quán, kiểm soát chặt chẽ và đạt được các tiêu chuẩn chất lượng đã đăng ký.

GMP là gì? Vai trò của GMP với ngành Điện tử

GMP là viết tắt của Good Manufacturing Practices, nghĩa là “Thực hành Sản xuất Tốt”. Đây là một hệ thống các quy tắc và quy định được áp dụng trong quá trình thiết kế, sản xuất, kiểm soát và bảo quản các sản phẩm điện tử. Mục tiêu chính của GMP là giảm thiểu các rủi ro không thể loại bỏ hoàn toàn thông qua việc kiểm tra sản phẩm cuối cùng.

Trong ngành điện tử, GMP đặc biệt quan trọng bởi vì:

- Đảm bảo chất lượng và độ tin cậy sản phẩm điện tử: Các sản phẩm điện tử có tác động trực tiếp đến hiệu suất của hệ thống, an toàn của người dùng và thậm chí là các ứng dụng quan trọng như y tế, hàng không, ô tô. Việc tuân thủ GMP giúp ngăn ngừa các lỗi sản xuất, nhiễm bẩn (ví dụ: bụi bẩn, tĩnh điện), hoặc sai sót trong lắp ráp và kiểm thử, đảm bảo sản phẩm điện tử đến tay người dùng đạt chất lượng cao nhất và an toàn khi sử dụng.

- Minh bạch và truy xuất nguồn gốc: Mọi công đoạn từ nguyên liệu đầu vào (ví dụ: bán dẫn, mạch in, linh kiện thụ động) đến sản phẩm điện tử cuối cùng đều được ghi chép chi tiết, tạo điều kiện cho việc truy xuất nguồn gốc và điều tra khi có sự cố, giúp kiểm soát tốt hơn các vấn đề liên quan đến lỗi linh kiện hoặc quy trình sản xuất.

- Nâng cao uy tín và năng lực cạnh tranh: Các doanh nghiệp sản xuất điện tử đạt chứng nhận GMP được công nhận về chất lượng và sự chuyên nghiệp, từ đó tăng cường niềm tin từ phía khách hàng, đối tác và mở rộng cơ hội tiếp cận thị trường quốc tế, đặc biệt là các thị trường đòi hỏi tiêu chuẩn cao.

- Tuân thủ pháp luật và tiêu chuẩn ngành: Ở Việt Nam, cũng như nhiều quốc gia khác, việc tuân thủ các tiêu chuẩn chất lượng (dù không phải lúc nào cũng gọi đích danh là GMP) là yêu cầu bắt buộc đối với các cơ sở sản xuất điện tử, đặc biệt là những sản phẩm có ảnh hưởng đến an toàn. Việc không tuân thủ có thể dẫn đến các hậu quả pháp lý nghiêm trọng và ảnh hưởng đến hoạt động kinh doanh. Ví dụ, tiêu chuẩn ISO 9001 thường được áp dụng rộng rãi trong ngành này.

Nguyên tắc cơ bản của GMP trong ngành Điện tử

Để đạt được các tiêu chuẩn chất lượng tương đương GMP, các nhà máy sản xuất điện tử phải tuân thủ một cách nghiêm ngặt các nguyên tắc cốt lõi, bao gồm:

- Nhân sự: Tất cả nhân viên tham gia vào quá trình sản xuất phải có trình độ chuyên môn phù hợp, được đào tạo bài bản và thường xuyên về quy trình sản xuất, kiểm soát chất lượng và các tiêu chuẩn liên quan.

- Nhà xưởng và trang thiết bị:

- Thiết kế và bố trí: Nhà xưởng phải được thiết kế và xây dựng khoa học, hợp lý, đảm bảo luồng sản xuất một chiều, tránh nhiễm chéo (ví dụ: bụi, tĩnh điện) và dễ dàng vệ sinh. Các khu vực sản xuất, bảo quản, kiểm nghiệm phải được phân tách rõ ràng, đặc biệt là các phòng sạch (Cleanroom) cho sản xuất vi mạch, bán dẫn.

- Kiểm soát môi trường: Duy trì môi trường sản xuất sạch sẽ, có hệ thống thông gió, kiểm soát nhiệt độ, độ ẩm và đặc biệt là kiểm soát tĩnh điện (ESD) phù hợp.

- Thiết bị: Máy móc, thiết bị dùng trong sản xuất phải được thiết kế, lắp đặt, vận hành, bảo trì và hiệu chuẩn định kỳ để đảm bảo hoạt động chính xác và không gây lỗi sản phẩm (ví dụ: máy SMT, máy kiểm tra quang học tự động AOI, thiết bị kiểm tra chức năng ICT/FCT).

- Vệ sinh và điều kiện vệ sinh: Các quy trình vệ sinh cho nhà xưởng, thiết bị, dụng cụ và vệ sinh cá nhân của nhân viên phải được thiết lập và thực hiện nghiêm ngặt để ngăn ngừa lây nhiễm và hỏng hóc do môi trường.

- Nguyên vật liệu: Tất cả nguyên liệu đầu vào (ví dụ: bảng mạch PCB, vi điều khiển, chip, linh kiện điện tử) phải được kiểm soát chặt chẽ từ khâu tiếp nhận, bảo quản đến khi đưa vào sản xuất, đảm bảo đáp ứng các tiêu chuẩn chất lượng đã định.

- Quy trình sản xuất:

- Thủ tục thao tác chuẩn (SOP): Mọi quy trình sản xuất, kiểm nghiệm, bảo quản, vận chuyển đều phải được viết thành văn bản rõ ràng, chi tiết (SOP) và được toàn bộ nhân viên tuân thủ.

- Xác nhận và thẩm định: Các quy trình quan trọng, thiết bị và hệ thống phải được xác nhận và thẩm định để chứng minh rằng chúng hoạt động đúng như dự kiến và đạt được kết quả mong muốn một cách nhất quán (ví dụ: quy trình hàn, quy trình kiểm thử).

- Kiểm soát trong quá trình (In-process Control): Thực hiện kiểm tra, giám sát chất lượng ở từng giai đoạn sản xuất để kịp thời phát hiện và khắc phục sai sót.

- Hồ sơ và tài liệu: Toàn bộ quá trình sản xuất, kiểm nghiệm, bảo quản phải được ghi chép đầy đủ, chính xác và có hệ thống. Các hồ sơ này là bằng chứng cho việc tuân thủ và phục vụ cho việc truy xuất nguồn gốc.

- Kiểm soát chất lượng: Thiết lập bộ phận kiểm tra chất lượng độc lập để đánh giá nguyên liệu, sản phẩm trung gian và thành phẩm, đảm bảo chúng đạt tiêu chuẩn trước khi đưa ra thị trường (ví dụ: kiểm tra chất lượng tự động – AQC, kiểm tra chức năng – FCT).

- Giải quyết khiếu nại và thu hồi sản phẩm: Có quy trình rõ ràng để tiếp nhận, điều tra các khiếu nại về chất lượng sản phẩm và thực hiện thu hồi sản phẩm nếu cần thiết, nhằm bảo vệ người tiêu dùng và uy tín thương hiệu.

- Tự thanh tra: Thực hiện các cuộc tự thanh tra định kỳ để đánh giá mức độ tuân thủ và xác định các lĩnh vực cần cải thiện.

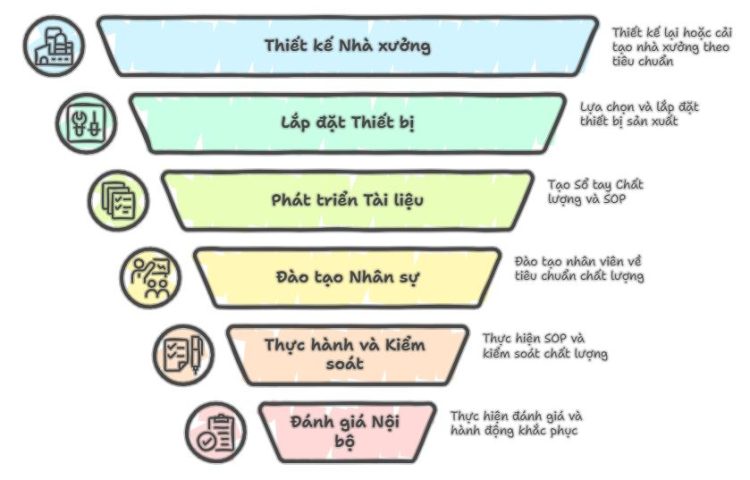

Lộ trình triển khai các tiêu chuẩn chất lượng tương đương GMP trong ngành Điện tử

Việc triển khai các hệ thống quản lý chất lượng như ISO 9001, hoặc các tiêu chuẩn cụ thể hơn như IATF 16949 (cho ô tô) hay AS9100 (cho hàng không vũ trụ), đòi hỏi sự đầu tư về thời gian, chi phí và nguồn lực. Dưới đây là các bước cơ bản:

- Đánh giá hiện trạng và lập kế hoạch: Đánh giá cơ sở vật chất, trang thiết bị, nhân sự và quy trình hiện có so với yêu cầu của các tiêu chuẩn chất lượng (ví dụ: ISO 9001). Xác định các điểm cần cải thiện và xây dựng kế hoạch chi tiết.

- Thiết kế và xây dựng/cải tạo nhà xưởng: Thiết kế lại hoặc cải tạo nhà xưởng theo tiêu chuẩn (ví dụ: đảm bảo các khu vực chức năng, luồng di chuyển, hệ thống phụ trợ như HVAC, phòng sạch, hệ thống kiểm soát ESD).

- Lắp đặt và hiệu chuẩn thiết bị: Lựa chọn, mua sắm và lắp đặt các thiết bị sản xuất, kiểm nghiệm phù hợp với yêu cầu. Thực hiện hiệu chuẩn và thẩm định lắp đặt (IQ), thẩm định vận hành (OQ), thẩm định hiệu năng (PQ) cho tất cả các thiết bị quan trọng.

- Xây dựng hệ thống tài liệu: Phát triển Sổ tay chất lượng, các quy trình thao tác chuẩn (SOP) cho mọi hoạt động, từ tiếp nhận nguyên liệu, sản xuất, kiểm nghiệm, đóng gói, bảo quản đến xử lý khiếu nại. Xây dựng các biểu mẫu ghi chép, hồ sơ lô sản xuất.

- Đào tạo nhân sự: Tổ chức các khóa đào tạo chuyên sâu về các tiêu chuẩn chất lượng cho toàn bộ nhân viên ở mọi cấp độ, đảm bảo họ nắm vững các SOP và thực hiện đúng quy trình.

- Thực hành và kiểm soát: Áp dụng các SOP vào thực tế sản xuất. Thực hiện kiểm soát chất lượng chặt chẽ ở tất cả các công đoạn.

- Đánh giá nội bộ và khắc phục: Thường xuyên tự thanh tra để đánh giá việc tuân thủ và xác định các điểm không phù hợp. Thực hiện hành động khắc phục và phòng ngừa (CAPA).

- Đăng ký và thẩm định chứng nhận: Hoàn thiện hồ sơ theo yêu cầu của cơ quan chứng nhận. Trải qua quá trình thẩm định từ các tổ chức được ủy quyền để được cấp chứng nhận (ví dụ: chứng nhận ISO 9001).

Các tiêu chuẩn chất lượng phổ biến tương đương GMP trong ngành Điện tử

Trên thế giới, có nhiều tổ chức và cơ quan quản lý đã ban hành các tiêu chuẩn chất lượng riêng biệt cho ngành điện tử, tuy nhiên, chúng đều có những nguyên tắc cơ bản tương đồng với tinh thần của GMP:

- ISO 9001: Đây là tiêu chuẩn hệ thống quản lý chất lượng quốc tế cơ bản và được áp dụng rộng rãi nhất, cung cấp một khuôn khổ để các tổ chức đảm bảo sản phẩm và dịch vụ của họ đáp ứng yêu cầu của khách hàng và quy định pháp luật.

- IATF 16949: Tiêu chuẩn này đặc biệt dành cho ngành công nghiệp ô tô, bổ sung các yêu cầu cụ thể của ngành vào ISO 9001, tập trung vào việc ngăn ngừa sai sót, giảm thiểu biến đổi và lãng phí trong chuỗi cung ứng.

- AS9100: Tiêu chuẩn hệ thống quản lý chất lượng cho ngành hàng không, vũ trụ và quốc phòng, bao gồm các yêu cầu bổ sung vượt ra ngoài ISO 9001 để đáp ứng nhu cầu khắt khe của ngành này.

- IPC Standards: Hiệp hội Công nghiệp Điện tử (IPC) ban hành nhiều tiêu chuẩn quan trọng cho thiết kế, sản xuất và lắp ráp điện tử, ví dụ như IPC-A-610 (Chấp nhận lắp ráp điện tử) hay IPC J-STD-001 (Yêu cầu đối với mối hàn điện và điện tử). Mặc dù không phải là “GMP” theo nghĩa đen, nhưng chúng định nghĩa các “thực hành tốt” trong quy trình sản xuất điện tử.

Yêu cầu cốt lõi của các tiêu chuẩn chất lượng tương đương GMP với ngành Điện tử

Mặc dù có sự khác biệt nhỏ giữa các phiên bản tiêu chuẩn, nhưng nhìn chung, các tiêu chuẩn này đều tập trung vào các yếu tố chính sau (thường được gọi là “5P” hoặc “6P” mở rộng):

- Nhân sự (People): Đủ trình độ, đào tạo liên tục, nhận thức về chất lượng và an toàn.

- Nhà xưởng và Trang thiết bị (Premises and Equipment): Thiết kế hợp lý, tránh nhiễm chéo (bụi, tĩnh điện), kiểm soát môi trường, thiết bị được bảo trì và hiệu chuẩn định kỳ.

- Hồ sơ và Tài liệu (Procedures/Paperwork): Mọi quy trình được văn bản hóa (SOP), ghi chép đầy đủ và chính xác để truy xuất nguồn gốc sản phẩm.

- Quy trình sản xuất (Processes): Xác định rõ ràng, thẩm định, kiểm soát chặt chẽ từ nguyên liệu đến thành phẩm.

- Kiểm soát chất lượng (Products): Hệ thống kiểm soát chất lượng độc lập, kiểm nghiệm đầy đủ trước khi sản phẩm ra thị trường.

- Bảo quản và Phân phối (Storage and Distribution): Kiểm soát điều kiện bảo quản, vận chuyển để duy trì chất lượng sản phẩm điện tử.

- Giải quyết khiếu nại và Thu hồi sản phẩm: Quy trình rõ ràng để bảo vệ khách hàng và giảm thiểu rủi ro.

- Tự thanh tra (Self-inspection) và Đánh giá chất lượng: Đánh giá định kỳ để liên tục cải thiện hệ thống.

Quy định về chất lượng trong ngành Điện tử tại Việt Nam

Tại Việt Nam, Bộ Khoa học và Công nghệ cùng các bộ ngành liên quan đã ban hành nhiều thông tư và quy định yêu cầu các cơ sở sản xuất điện tử phải tuân thủ các tiêu chuẩn kỹ thuật và chất lượng. Các tiêu chuẩn này thường dựa trên các tiêu chuẩn quốc tế như ISO và đang dần hài hòa với các tiêu chuẩn cao hơn để hội nhập quốc tế.

- Lộ trình áp dụng: Việt Nam khuyến khích và yêu cầu các doanh nghiệp áp dụng các hệ thống quản lý chất lượng như ISO 9001 để nâng cao năng lực cạnh tranh và đảm bảo chất lượng sản phẩm.

- Thẩm định và cấp chứng nhận: Các tổ chức chứng nhận độc lập được công nhận bởi Bộ Khoa học và Công nghệ hoặc các cơ quan quốc tế chịu trách nhiệm thẩm định và cấp Giấy chứng nhận đạt tiêu chuẩn cho các cơ sở sản xuất trong nước.

Việc áp dụng và tuân thủ các tiêu chuẩn chất lượng tương đương GMP là một quá trình liên tục đòi hỏi sự đầu tư, cam kết và nỗ lực không ngừng từ phía các doanh nghiệp sản xuất điện tử để đảm bảo rằng sản phẩm đến tay người dùng luôn đạt chất lượng cao nhất và an toàn tuyệt đối.

Các doanh nghiệp Điện tử áp dụng thành công các tiêu chuẩn chất lượng cao

Việc thực hành sản xuất tốt (tương đương GMP) là yêu cầu cơ bản và bắt buộc đối với các doanh nghiệp điện tử trên toàn cầu để đảm bảo chất lượng và độ tin cậy sản phẩm. Dưới đây là một số ví dụ về các doanh nghiệp lớn và uy tín đã áp dụng thành công các tiêu chuẩn này:

- Samsung Electronics (Hàn Quốc): Là một trong những nhà sản xuất điện tử lớn nhất thế giới, Samsung áp dụng các hệ thống quản lý chất lượng toàn diện, bao gồm ISO 9001 và các tiêu chuẩn nội bộ nghiêm ngặt để đảm bảo chất lượng từ linh kiện đến sản phẩm cuối cùng như điện thoại, TV, và thiết bị gia dụng.

- Intel (Mỹ): Là nhà sản xuất chip bán dẫn hàng đầu, Intel tuân thủ các quy trình sản xuất cực kỳ khắt khe, bao gồm việc sử dụng các phòng sạch (cleanroom) cấp cao và các quy trình kiểm soát chất lượng chặt chẽ để đảm bảo hiệu suất và độ tin cậy của các vi xử lý.

- Foxconn (Đài Loan): Là nhà sản xuất hợp đồng điện tử lớn nhất thế giới, Foxconn (Hon Hai Technology Group) sản xuất các thiết bị cho nhiều thương hiệu hàng đầu. Họ áp dụng các tiêu chuẩn chất lượng nghiêm ngặt và quy trình kiểm soát sản xuất quy mô lớn để đảm bảo hàng triệu sản phẩm đạt yêu cầu.

- FPT Software (Việt Nam): Mặc dù chủ yếu là phần mềm, nhưng FPT Software cũng tham gia vào lĩnh vực phần cứng và IoT, nơi các quy trình sản xuất và kiểm thử phần cứng cần tuân thủ các tiêu chuẩn chất lượng tương đương. Các doanh nghiệp công nghệ cao của Việt Nam như FPT cũng chú trọng đến các chứng nhận quốc tế như CMMI và ISO.

- CMC Corporation (Việt Nam): Tương tự FPT, CMC cũng là một tập đoàn công nghệ lớn tại Việt Nam, với các hoạt động liên quan đến phần cứng và tích hợp hệ thống. Họ cũng áp dụng các hệ thống quản lý chất lượng để đảm bảo sản phẩm và dịch vụ đáp ứng các tiêu chuẩn quốc tế.

Việc tuân thủ các tiêu chuẩn chất lượng tương đương GMP không chỉ là điều kiện tiên quyết để được cấp phép sản xuất mà còn là yếu tố sống còn để các doanh nghiệp duy trì được niềm tin của cộng đồng và cạnh tranh trên thị trường toàn cầu đầy khắc nghiệt của ngành điện tử.