Các dòng chảy chính trong Value Stream Mapping

Mô hình Cửa sổ Johari là gì? Ứng dụng trong giao tiếp ở môi trường làm việc

15 December, 2025

Vẽ các dòng chảy chính trong Value Stream Mapping

15 December, 2025Last updated on 15 December, 2025

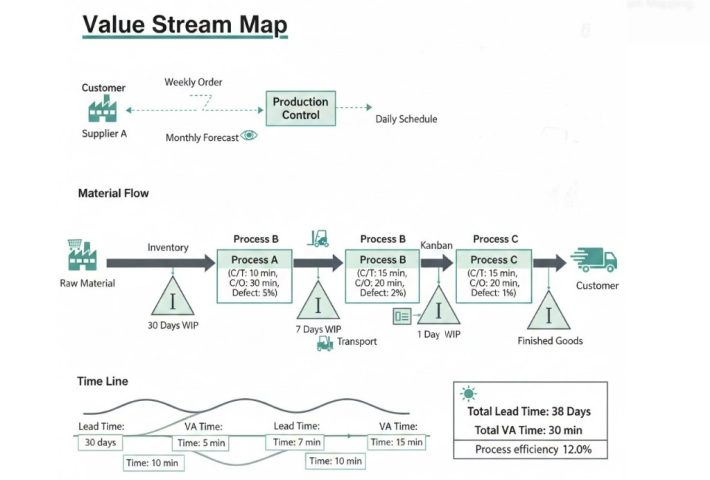

Trực quan hóa và phân tích sâu sắc ba dòng chảy chính: Dòng chảy Vật liệu, Dòng chảy Thông tin, và Dòng chảy Thời gian trong Value Stream Mapping là công cụ tối thượng của Lean Manufacturing, giúp doanh nghiệp nhìn thấy và loại bỏ lãng phí. Bài viết này sẽ đi sâu vào chức năng, vai trò của từng luồng và cách chúng tương tác, phụ thuộc lẫn nhau để điều khiển toàn bộ quy trình sản xuất hoặc dịch vụ. Hiểu được mối quan hệ này chính là chìa khóa để thiết kế một hệ thống vận hành tinh gọn, hiệu quả và tốc độ cao.

Value Stream Mapping (VSM) là gì?

Value Stream Mapping (VSM), hay còn gọi là Sơ đồ Chuỗi Giá trị hoặc Ánh xạ Dòng Giá trị, là một công cụ trực quan mạnh mẽ thuộc phương pháp Sản xuất Tinh gọn (Lean Manufacturing).

VSM là phương pháp vẽ sơ đồ (bản đồ) trực quan hóa toàn bộ chuỗi sự kiện và dòng chảy cần thiết để đưa một sản phẩm hoặc dịch vụ từ khi bắt đầu quy trình cụ thể (nguyên liệu thô, yêu cầu khách hàng) cho đến khi nó đến tay khách hàng.

Nó thể hiện:

- Dòng chảy vật liệu (nguyên vật liệu, bán thành phẩm, sản phẩm).

- Dòng chảy thông tin (lệnh sản xuất, dự báo, lịch trình).

- Thời gian thực hiện (thời gian chu kỳ, thời gian chờ, thời gian gia tăng giá trị) cho mỗi bước.

Mục đích cốt lõi của VSM

Mục đích chính của VSM là nhận diện và loại bỏ lãng phí (Muda) trong quy trình, từ đó tối ưu hóa toàn bộ chuỗi giá trị và tăng hiệu quả hoạt động:

- Trực quan hóa quy trình: Cung cấp cái nhìn tổng quan, chi tiết về mọi bước, giúp mọi người trong tổ chức hiểu rõ về luồng công việc.

- Xác định lãng phí: Phân biệt rõ ràng các hoạt động tạo ra giá trị (Value-Added) và không tạo ra giá trị (Non-Value-Added, tức là lãng phí).

- Làm nền tảng để cải tiến: Phân tích trạng thái hiện tại (Current State Map) để tìm ra các điểm tắc nghẽn, tồn kho, thời gian chờ đợi, sau đó thiết kế trạng thái tương lai (Future State Map) lý tưởng hơn.

- Cải thiện hiệu suất: Giảm thời gian chu kỳ (Cycle Time), thời gian chờ đợi (Lead Time), giảm chi phí và nâng cao chất lượng sản phẩm/dịch vụ.

Các bước cơ bản để thực hiện VSM

Mặc dù có thể có các biến thể, quy trình VSM thường bao gồm các bước sau:

- Xác định Chuỗi Giá trị: Chọn một gia đình sản phẩm/dịch vụ cụ thể hoặc một dòng giá trị cần được cải tiến.

- Thành lập Nhóm VSM: Tập hợp một nhóm đa chức năng (từ sản xuất, kho bãi, kỹ thuật, kế hoạch,…)

- Vẽ Sơ đồ Chuỗi Giá trị Hiện tại (Current State Map):

- Đi thực tế (Gemba) để quan sát và thu thập dữ liệu thực tế (thời gian chu kỳ, thời gian chờ, tồn kho, tỷ lệ lỗi) cho từng bước.

- Sử dụng các ký hiệu VSM tiêu chuẩn để mô tả dòng vật liệu, dòng thông tin và các chỉ số thời gian.

- Phân tích Hiện trạng và Nhận diện Lãng phí:

- Tính tổng thời gian không gia tăng giá trị (lãng phí) và tổng thời gian chuỗi giá trị (Lead Time).

- Xác định các vấn đề chính và các khu vực có tiềm năng cải tiến lớn nhất.

- Thiết kế Sơ đồ Chuỗi Giá trị Tương lai (Future State Map):

- Vẽ một sơ đồ mô tả quy trình đã được cải tiến, loại bỏ hoặc giảm thiểu các lãng phí đã xác định.

- Áp dụng các nguyên tắc Lean (ví dụ: kéo thay vì đẩy, giảm lô hàng, cân bằng tải).

- Lập Kế hoạch và Thực hiện Cải tiến (Kaizen):

- Xác định các dự án cải tiến cụ thể (Kaizen Events) để chuyển từ trạng thái hiện tại sang trạng thái tương lai.

- Theo dõi và đo lường kết quả.

- Đánh giá và Cải tiến Liên tục: Đánh giá hiệu quả đạt được và tiếp tục chu trình cải tiến không ngừng.

Các dòng chảy chính trong Value Stream Mapping

VSM (Value Stream Mapping) là một công cụ phân tích toàn diện, và điểm đặc biệt của nó là thể hiện sự tương tác của hai luồng chính đi qua toàn bộ quy trình: Dòng chảy Vật liệu (Material Flow) và Dòng chảy Thông tin (Information Flow).

Đây là hai luồng cốt lõi quyết định tốc độ và hiệu quả của chuỗi giá trị:

Dòng chảy Vật liệu trong Value Stream Mapping

Đây là dòng chảy vật lý của sản phẩm hoặc dịch vụ từ khi bắt đầu (nguyên liệu thô) cho đến khi kết thúc (sản phẩm hoàn chỉnh đến tay khách hàng).

Chi tiết về Dòng chảy Vật liệu:

- Đơn vị Sản phẩm/Dịch vụ: Là luồng di chuyển của các vật phẩm, bán thành phẩm qua các bước xử lý, hoặc luồng di chuyển của khách hàng/hồ sơ qua các bước dịch vụ.

- Các Công đoạn Xử lý: Mỗi công đoạn (máy móc, trạm làm việc, bộ phận,…) được biểu diễn bằng một hộp quy trình (Process Box) trên sơ đồ.

- Tồn kho/Công việc đang tiến hành (WIP – Work In Process): Khoảng không gian hoặc thời gian giữa các công đoạn được ký hiệu bằng tam giác có chữ “I” (Inventory/Tồn kho). Đây là điểm quan trọng để xác định lãng phí chờ đợi và tồn kho.

- Vận chuyển: Các hoạt động di chuyển vật liệu giữa các công đoạn cũng được ghi nhận.

Phân tích Dòng chảy Vật liệu tập trung vào:

- Thời gian Chu kỳ (Cycle Time – C/T): Thời gian thực tế để hoàn thành một đơn vị sản phẩm/dịch vụ tại một công đoạn.

- Thời gian Chuyển đổi (Changeover Time – C/O): Thời gian cần thiết để thay đổi thiết lập từ sản xuất sản phẩm loại A sang loại B.

- Tỷ lệ Phế phẩm/Sai lỗi (Defect Rate): Chất lượng đầu ra của từng công đoạn.

- Thời gian Tồn kho/Chờ đợi (Lead Time): Thời gian mà vật liệu phải chờ đợi giữa các công đoạn. Đây là điểm mấu chốt để tìm kiếm lãng phí.

Mục tiêu Lean: Tạo ra một dòng chảy liên tục (Continuous Flow), giảm thiểu hoặc loại bỏ tồn kho/WIP giữa các công đoạn.

Dòng chảy Thông tin trong Value Stream Mapping

Đây là luồng tín hiệu và chỉ dẫn cần thiết để các quy trình hoạt động, sản xuất đúng sản phẩm/dịch vụ, đúng số lượng và đúng thời điểm. Dòng thông tin thường được vẽ ở phía trên Dòng vật liệu.

Chi tiết về Dòng chảy Thông tin:

- Nguồn Thông tin: Bắt đầu từ Khách hàng (yêu cầu đặt hàng) và/hoặc Điều phối Sản xuất Trung tâm (Production Control) hoặc Kế hoạch Vật liệu (MRP/ERP).

- Phương thức Truyền thông:

- Thủ công (Manual): Giấy tờ, bảng tính, trao đổi trực tiếp (ký hiệu bằng mũi tên đứt đoạn).

- Điện tử (Electronic): Hệ thống ERP/MRP, EDI (ký hiệu bằng mũi tên zigzag/tia sét).

- Loại Thông tin: Bao gồm lệnh đặt hàng, dự báo nhu cầu, lịch trình sản xuất, yêu cầu mua hàng, yêu cầu chuyển hàng, báo cáo chất lượng, v.v.

Phân tích Dòng chảy Thông tin tập trung vào:

- Tính chính xác: Thông tin có bị sai lệch khi truyền đi không?

- Tính kịp thời: Thông tin có được cung cấp đúng lúc để bắt đầu công việc không?

- Tần suất: Thông tin được gửi đi bao lâu một lần (ví dụ: lịch sản xuất được cập nhật hàng tuần hay hàng ngày)?

- Phương thức điều hành (Pull vs. Push): Dòng thông tin quyết định hệ thống đang hoạt động theo kiểu Đẩy (Push) hay Kéo (Pull) (ví dụ: sử dụng Kanban hoặc FIFO).

Mục tiêu Lean: Đảm bảo thông tin rõ ràng, chính xác, kịp thời và ưu tiên thiết lập một Hệ thống Kéo (Pull System), nơi các công đoạn chỉ sản xuất khi công đoạn tiếp theo có nhu cầu.

Dòng chảy Thời gian trong Value Stream Mapping

Mặc dù không được coi là một “luồng” riêng biệt theo nghĩa vật lý hay thông tin, Dòng chảy Thời gian là phần quan trọng nhất trong các dòng chảy của Value Stream Mapping, nằm ở phía dưới cùng của sơ đồ, tổng hợp dữ liệu từ cả hai luồng trên.

Chi tiết về Dòng chảy Thời gian:

- Thời gian Giá trị Gia tăng (Value-Added Time – VA Time): Tổng thời gian chu kỳ (C/T) của tất cả các công đoạn xử lý vật liệu. Đây là thời gian mà khách hàng sẵn sàng trả tiền.

- Thời gian Không Giá trị Gia tăng (Non-Value-Added Time – NVA Time): Tổng thời gian chờ đợi/tồn kho (Lead Time) giữa các công đoạn. Đây là lãng phí cần được loại bỏ.

- Tổng Thời gian Dẫn dắt (Total Lead Time): Tổng thời gian từ khi khách hàng đặt hàng đến khi nhận được sản phẩm (VA Time + NVA Time).

Công thức Phân tích:

Mục tiêu Lean: Tăng tỷ lệ phần trăm của Thời gian Giá trị Gia tăng trên Tổng Thời gian Dẫn dắt (thường rất thấp trong các quy trình chưa được tối ưu, đôi khi chỉ là 1-5%).

Bằng cách phân tích chi tiết cả ba yếu tố này (Vật liệu, Thông tin, Thời gian), VSM giúp xác định chính xác nguyên nhân gốc rễ của sự kém hiệu quả và đưa ra lộ trình cải tiến rõ ràng.

Kết luận

Tóm lại, VSM không chỉ là một sơ đồ; nó là một công cụ chẩn đoán mạnh mẽ dựa trên sự tương tác giữa ba dòng chảy chính:

- Dòng Vật liệu: Hiện thân vật lý của sản phẩm.

- Dòng Thông tin: Tín hiệu điều khiển, chỉ dẫn Vật liệu di chuyển.

- Dòng Thời gian: Thước đo hiệu suất của sự tương tác giữa hai luồng trên (phân biệt VA và NVA Time).

Mối quan hệ giữa chúng mang tính nhân quả: Thông tin điều khiển Vật liệu, và Thời gian đo lường sự hiệu quả của cả hai. Bằng cách tối ưu hóa Dòng Thông tin (chuyển sang hệ thống Kéo) và giảm thiểu các điểm gián đoạn trong Dòng Vật liệu (giảm tồn kho), doanh nghiệp có thể rút ngắn đáng kể Tổng Thời gian Dẫn dắt (Total Lead Time), từ đó tăng cường lợi thế cạnh tranh và mang lại giá trị cao nhất cho khách hàng.

Tham khảo

Value Stream Mapping (Sơ đồ Chuỗi giá trị) là gì

Vẽ các dòng chảy chính trong Value Stream Mapping