Phương pháp Poka-yoke là gì? Ứng dụng của Poka-yoke

Kỹ thuật SMED (Single-Minute Exchange of Die) là gì

8 April, 2025

Kho trung chuyển là gì? Vai trò của kho trung chuyển

8 April, 2025Last updated on 18 July, 2025

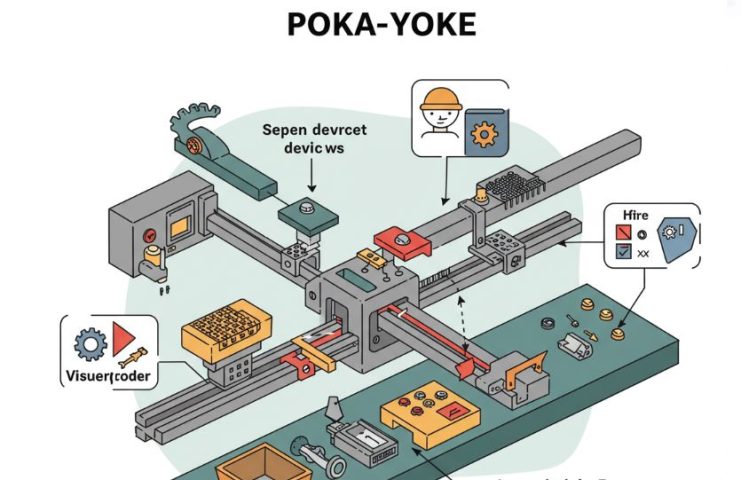

Bạn có bao giờ gặp phải những lỗi ngớ ngẩn trong công việc hoặc cuộc sống hàng ngày? Phương pháp Poka-yoke (ngăn ngừa lỗi) từ Nhật Bản chính là giải pháp thông minh để loại bỏ những sai sót đó ngay từ “trứng nước”. Bài viết này sẽ đi sâu vào khái niệm Poka-yoke, các loại hình phổ biến, ứng dụng rộng rãi trong nhiều lĩnh vực và những lợi ích thiết thực mà nó mang lại, giúp bạn hiểu rõ cách thức biến “lỗi” thành “không thể”. Đây là một phương pháp quan trọng để giảm thiểu lãng phí do sai lỗi trong sản xuất.

Phương pháp như Poka-yoke (ngăn ngừa lỗi) là gì?

Poka-yoke (ポカヨケ) là một thuật ngữ tiếng Nhật có nghĩa là “chống lỗi” hoặc “ngăn ngừa sai sót”. Đây là một khái niệm và phương pháp trong Lean Manufacturing (sản xuất tinh gọn) nhằm ngăn chặn lỗi xảy ra trong quá trình sản xuất 1 trước khi chúng trở thành khuyết tật.

Poka-yoke tập trung vào việc thiết kế các quy trình và công cụ sao cho lỗi không thể xảy ra (lý tưởng nhất) hoặc dễ dàng được phát hiện và khắc phục ngay lập tức khi chúng xảy ra. Mục tiêu là xây dựng “sự phòng thủ” vững chắc chống lại các sai sót của con người hoặc hệ thống.

Mục tiêu chính của Poka-yoke

- Ngăn chặn lỗi: Thiết kế quy trình và thiết bị sao cho không thể xảy ra lỗi hoặc rất khó để mắc lỗi.

- Phát hiện lỗi sớm: Nếu lỗi vẫn xảy ra, Poka-yoke giúp phát hiện chúng ngay lập tức để có thể khắc phục trước khi sản phẩm bị lỗi hoặc gây ra vấn đề nghiêm trọng hơn.

Nguyên tắc hoạt động

- Loại bỏ lỗi (Elimination): Thiết kế lại quy trình hoặc sản phẩm để loại bỏ hoàn toàn khả năng xảy ra lỗi. Đây là mức độ cao nhất của Poka-yoke.

- Thay thế (Replacement): Thay thế một quy trình dễ bị lỗi bằng một quy trình đáng tin cậy hơn. Ví dụ, thay vì thao tác thủ công dễ sai sót, sử dụng máy móc tự động.

- Tạo điều kiện dễ dàng (Facilitation): Đơn giản hóa các bước thực hiện để giảm nguy cơ nhầm lẫn. Ví dụ, sử dụng các bộ phận chỉ có thể lắp theo một chiều.

- Phát hiện lỗi (Detection): Thiết kế cơ chế để phát hiện lỗi ngay khi chúng xảy ra. Ví dụ, cảm biến, công tắc giới hạn, hệ thống kiểm tra tự động.

- Giảm thiểu hậu quả (Mitigation): Thiết kế hệ thống để giảm thiểu tác động tiêu cực của lỗi khi nó xảy ra. Ví dụ, cơ chế tự động ngắt khi phát hiện sự cố.

Các khía cạnh cần xem xét khi triển khai Poka-yoke

- Hiểu rõ quy trình: Phân tích kỹ lưỡng các bước trong quy trình để xác định các điểm có khả năng xảy ra lỗi cao nhất.

- Xác định nguyên nhân gốc rễ: Tìm hiểu lý do tại sao lỗi xảy ra (ví dụ: thiếu tập trung, quy trình phức tạp, thiếu hướng dẫn rõ ràng).

- Tính sáng tạo trong giải pháp: Đưa ra các ý tưởng độc đáo và thực tế để ngăn ngừa hoặc phát hiện lỗi.

- Tính đơn giản và hiệu quả: Giải pháp Poka-yoke nên dễ thực hiện, chi phí hợp lý và mang lại hiệu quả rõ rệt.

- Sự tham gia của nhân viên: Khuyến khích nhân viên trực tiếp tham gia vào việc xác định vấn đề và đề xuất giải pháp, vì họ là những người hiểu rõ nhất về công việc của mình.

- Thử nghiệm và đánh giá: Kiểm tra hiệu quả của các giải pháp Poka-yoke trước khi triển khai rộng rãi.

- Liên tục cải tiến: Poka-yoke không phải là một giải pháp tĩnh tại mà cần được xem xét và cải tiến liên tục khi quy trình hoặc sản phẩm thay đổi.

Các loại Poka-yoke chính

- Phân loại Poka-yoke dựa trên cơ chế hoạt động:

- Phương pháp kiểm soát (Control Method): Ngăn chặn việc tiến hành bước tiếp theo nếu phát hiện lỗi. Ví dụ, máy sẽ không chạy nếu chưa đóng nắp an toàn.

- Phương pháp cảnh báo (Warning Method): Phát tín hiệu (âm thanh, ánh sáng) khi phát hiện lỗi, cho phép người thực hiện tự khắc phục trước khi lỗi trở nên nghiêm trọng hơn. Ví dụ, đèn báo lỗi trên bảng điều khiển.

- Phân loại Poka-yoke dựa trên loại lỗi thường gặp:

- Lỗi bỏ sót (Missing Part): Đảm bảo tất cả các bộ phận cần thiết đều được lắp ráp.

- Lỗi lắp sai (Improper Part/Installation): Ngăn chặn việc sử dụng sai bộ phận hoặc lắp ráp không đúng cách.

- Lỗi thao tác (Processing Error): Đảm bảo các bước trong quy trình được thực hiện đúng trình tự và cách thức.

- Lỗi đo lường (Measurement Error): Đảm bảo các thông số được đo lường chính xác.

- Lỗi cài đặt (Setup Error): Đảm bảo thiết bị được cài đặt đúng cách trước khi vận hành.

Mối liên hệ với các phương pháp quản lý chất lượng khác:

- Poka-yoke và Lean Manufacturing:

- Lean tập trung vào việc loại bỏ lãng phí và tối ưu hóa dòng chảy giá trị. Poka-yoke đóng vai trò quan trọng trong việc giảm thiểu lãng phí do lỗi, sản phẩm hỏng, và thời gian làm lại.

- Poka-yoke giúp xây dựng một quy trình sản xuất ổn định và đáng tin cậy, là nền tảng của hệ thống Lean.

- Việc áp dụng Poka-yoke thường đi kèm với các công cụ Lean khác như Kaizen (cải tiến liên tục) để không ngừng tìm kiếm và loại bỏ các nguồn gốc gây ra lỗi.

- Poka-yoke và Six Sigma:

- Six Sigma là một phương pháp dựa trên dữ liệu để giảm thiểu sự biến động và lỗi trong các quy trình.

- Poka-yoke là một công cụ hiệu quả để thực hiện giai đoạn “Kiểm soát” (Control) trong chu trình DMAIC (Define, Measure, Analyze, Improve, Control) của Six Sigma, giúp duy trì các cải tiến đã đạt được và ngăn ngừa lỗi tái phát.

- Six Sigma cung cấp các công cụ phân tích thống kê để xác định các nguyên nhân gốc rễ của lỗi, từ đó giúp thiết kế các giải pháp Poka-yoke phù hợp.

- Poka-yoke và Total Quality Management (TQM):

- TQM là một triết lý quản lý toàn diện, đặt chất lượng làm trọng tâm và hướng đến sự tham gia của tất cả các thành viên trong tổ chức.

- Poka-yoke hỗ trợ mục tiêu của TQM là xây dựng một hệ thống chất lượng mạnh mẽ, tập trung vào việc phòng ngừa lỗi hơn là chỉ khắc phục hậu quả.

- Việc triển khai Poka-yoke đòi hỏi sự tham gia của nhân viên ở các cấp độ khác nhau để xác định các điểm có thể xảy ra lỗi và đề xuất các giải pháp ngăn ngừa.

Tóm lại, Poka-yoke không chỉ là một tập hợp các kỹ thuật đơn lẻ mà là một triết lý và một công cụ mạnh mẽ, có mối liên hệ mật thiết và hỗ trợ đắc lực cho các hệ thống quản lý chất lượng hiện đại như Lean, Six Sigma và TQM, góp phần xây dựng một nền văn hóa chất lượng và cải tiến liên tục trong tổ chức.

Ứng dụng của Poka-yoke

- Trong Sản xuất: (Đây là lĩnh vực khởi nguồn và vẫn là ứng dụng phổ biến nhất)

- Đảm bảo lắp ráp đúng linh kiện và số lượng.

- Ngăn chặn việc gia công sai kích thước.

- Kiểm tra sự hiện diện hoặc vị trí của các bộ phận.

- Ngăn ngừa việc đóng gói sai sản phẩm.

- Đảm bảo quy trình vận hành máy móc đúng cách.

- Trong Dịch vụ:

- Ngân hàng: Thiết kế giao diện ATM dễ sử dụng, có cảnh báo khi chưa rút thẻ.

- Nhà hàng: Sử dụng hệ thống order điện tử với các tùy chọn rõ ràng, tránh nhầm lẫn order. Mã màu cho các loại đồ uống khác nhau.

- Khách sạn: Sử dụng khóa từ tự động kiểm tra phòng trống/đã nhận phòng. Danh sách kiểm tra vệ sinh phòng.

- Vận tải: Hệ thống cảnh báo khi cửa xe chưa đóng chặt. Thiết kế đường ray hoặc làn đường để tránh va chạm.

- Trong Y tế:

- Thiết kế ống tiêm và kim tiêm chỉ khớp với loại thuốc phù hợp.

- Sử dụng mã màu trên các ống thuốc để tránh nhầm lẫn.

- Danh sách kiểm tra trước, trong và sau phẫu thuật.

- Hệ thống cảnh báo khi thiết bị y tế gặp sự cố.

- Trong Giáo dục:

- Thiết kế bài kiểm tra trắc nghiệm với các ô trả lời rõ ràng, tránh việc đánh dấu nhầm.

- Sử dụng hướng dẫn làm bài chi tiết và dễ hiểu.

- Hệ thống nộp bài trực tuyến tự động kiểm tra định dạng file.

- Trong Cuộc sống Hàng ngày:

- Phích cắm điện chỉ cắm được một chiều.

- Nắp bình xăng ô tô có dây buộc để tránh quên.

- Các ứng dụng phần mềm có cảnh báo khi nhập sai định dạng dữ liệu (ví dụ: email, số điện thoại).

- Hướng dẫn sử dụng đồ gia dụng rõ ràng và trực quan.

- Thiết kế bao bì sản phẩm dễ mở theo đúng cách.

Tóm lại: Poka-yoke không chỉ là một công cụ trong sản xuất mà là một triết lý tư duy về việc chủ động ngăn ngừa lỗi trong mọi hoạt động. Bằng cách thiết kế các hệ thống và quy trình một cách thông minh, chúng ta có thể giảm thiểu sai sót, nâng cao chất lượng và hiệu quả trong nhiều khía cạnh của cuộc sống và công việc.

Lợi ích của việc áp dụng Poka-yoke:

Tuyệt vời! Dưới đây là phần chi tiết hơn về lợi ích của việc áp dụng Poka-yoke, sử dụng dấu bullet point:

- Cải thiện chất lượng sản phẩm: Giảm thiểu hoặc loại bỏ các lỗi và khuyết tật.

- Đảm bảo tính đồng nhất: Poka-yoke giúp các quy trình được thực hiện một cách nhất quán, dẫn đến sản phẩm có chất lượng đồng đều hơn.

- Giảm tỷ lệ sản phẩm lỗi: Việc ngăn ngừa lỗi ngay từ đầu làm giảm đáng kể số lượng sản phẩm không đạt tiêu chuẩn phải loại bỏ hoặc làm lại.

- Nâng cao sự hài lòng của khách hàng: Sản phẩm chất lượng cao hơn, ít lỗi hơn sẽ mang lại sự tin tưởng và hài lòng cho khách hàng.

- Giảm thiểu khiếu nại và trả hàng: Số lượng sản phẩm lỗi giảm đồng nghĩa với việc giảm thiểu các khiếu nại và chi phí liên quan đến việc trả hàng.

- Giảm chi phí: Giảm thiểu lãng phí nguyên vật liệu, thời gian làm lại và chi phí bảo hành.

- Tiết kiệm nguyên vật liệu: Ngăn ngừa lỗi trong quá trình sản xuất giúp tránh lãng phí nguyên vật liệu do sản phẩm bị hỏng hoặc phải làm lại.

- Giảm chi phí nhân công: Ít lỗi hơn đồng nghĩa với việc giảm thời gian và nhân lực cần thiết cho việc sửa chữa hoặc làm lại sản phẩm.

- Giảm chi phí bảo hành: Sản phẩm chất lượng hơn sẽ ít gặp sự cố hơn trong quá trình sử dụng, dẫn đến giảm chi phí bảo hành và sửa chữa sau bán hàng.

- Tối ưu hóa hiệu quả sử dụng tài nguyên: Việc giảm thiểu lãng phí giúp sử dụng tài nguyên một cách hiệu quả hơn.

- Tăng năng suất: Quy trình sản xuất diễn ra trơn tru hơn do ít bị gián đoạn bởi lỗi.

- Giảm thời gian chết: Việc ngăn ngừa lỗi giúp giảm thiểu các gián đoạn trong quá trình sản xuất do phải dừng lại để sửa chữa hoặc xử lý sản phẩm lỗi.

- Tối ưu hóa dòng chảy công việc: Quy trình ít lỗi hơn sẽ diễn ra liên tục và trơn tru hơn, cải thiện hiệu quả tổng thể.

- Tăng hiệu suất máy móc và thiết bị: Việc vận hành đúng cách và tránh các lỗi do con người gây ra có thể kéo dài tuổi thọ và tăng hiệu suất của máy móc.

- Rút ngắn thời gian sản xuất: Khi ít phải làm lại, thời gian cần thiết để hoàn thành một sản phẩm sẽ giảm xuống.

- Nâng cao an toàn: Ngăn ngừa các tai nạn có thể xảy ra do lỗi của con người hoặc thiết bị.

- Giảm nguy cơ tai nạn lao động: Poka-yoke có thể được áp dụng để đảm bảo các quy trình an toàn được tuân thủ, ví dụ như việc lắp đặt các thiết bị bảo vệ hoặc hệ thống cảnh báo.

- Ngăn ngừa lỗi vận hành thiết bị nguy hiểm: Thiết kế Poka-yoke có thể ngăn chặn việc vận hành sai các thiết bị có nguy cơ gây tai nạn.

- Tạo môi trường làm việc an toàn hơn: Việc giảm thiểu rủi ro do lỗi góp phần xây dựng một môi trường làm việc an toàn và đáng tin cậy hơn.

- Đơn giản hóa công việc: Giảm sự phụ thuộc vào sự tập trung và kỹ năng của người lao động.

- Giảm bớt thao tác phức tạp: Poka-yoke có thể loại bỏ hoặc đơn giản hóa các thao tác dễ gây ra lỗi.

- Giảm yêu cầu về kỹ năng đặc biệt: Các biện pháp ngăn ngừa lỗi giúp ngay cả những nhân viên mới hoặc ít kinh nghiệm hơn cũng có thể thực hiện công việc một cách chính xác.

- Giảm căng thẳng cho người lao động: Việc giảm thiểu lỗi giúp người lao động cảm thấy tự tin hơn và ít bị áp lực hơn trong công việc.

- Tạo điều kiện cho việc đào tạo dễ dàng hơn: Các quy trình đơn giản và ít lỗi hơn sẽ dễ dàng được đào tạo và tuân thủ.

- Tạo văn hóa cải tiến liên tục: Khuyến khích việc tìm kiếm và loại bỏ các nguyên nhân gây ra lỗi.

- Nâng cao nhận thức về lỗi: Việc triển khai Poka-yoke giúp mọi người nhận thức rõ hơn về các loại lỗi có thể xảy ra và tầm quan trọng của việc ngăn ngừa chúng.

- Khuyến khích sự tham gia của nhân viên: Poka-yoke thường liên quan đến việc thu thập ý tưởng từ những người trực tiếp thực hiện công việc, thúc đẩy sự tham gia và tinh thần trách nhiệm.

- Tạo động lực cho việc tìm kiếm giải pháp: Khi thấy được hiệu quả của Poka-yoke trong việc giảm lỗi, mọi người sẽ có động lực hơn để tìm kiếm các giải pháp cải tiến khác.

- Xây dựng nền tảng cho Lean và Six Sigma: Poka-yoke là một công cụ quan trọng trong các phương pháp quản lý chất lượng và hiệu suất như Lean Manufacturing và Six Sigma, giúp tạo ra một văn hóa cải tiến liên tục.

Tóm lại, Poka-yoke là một phương pháp mạnh mẽ giúp các tổ chức đạt được chất lượng cao hơn, chi phí thấp hơn và năng suất tốt hơn bằng cách chủ động ngăn ngừa và phát hiện lỗi trong quá trình hoạt động.

Poka-yoke không chỉ là một tập hợp các kỹ thuật đơn thuần mà còn là một triết lý quản lý sâu sắc, hướng đến sự hoàn hảo và hiệu quả trong mọi quy trình. Bằng cách chủ động thiết kế các hệ thống và công cụ để ngăn ngừa và phát hiện lỗi, Poka-yoke mang lại những lợi ích to lớn về chất lượng, chi phí, năng suất và an toàn. Dù ban đầu được phát triển trong ngành sản xuất, các nguyên tắc của Poka-yoke hoàn toàn có thể được áp dụng một cách sáng tạo trong vô số lĩnh vực khác, góp phần xây dựng một môi trường làm việc và cuộc sống ít lỗi lầm hơn.