Chuẩn hoá dữ liệu để triển khai Phần mềm ERP và MES

Mô hình truyền thông 2 chiều: Khái niệm, lợi ích và cách ứng dụng?

10 December, 2025

Chuẩn hoá dữ liệu để triển khai phần mềm quản lý dự án

10 December, 2025Last updated on 10 December, 2025

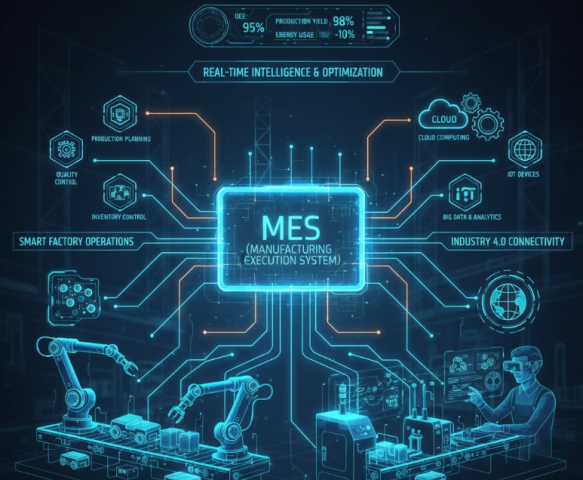

Trong kỷ nguyên Chuyển đổi số, việc triển khai các hệ thống quản lý cốt lõi như ERP (Hoạch định Nguồn lực Doanh nghiệp) và MES (Hệ thống Điều hành Sản xuất) là bước đi chiến lược giúp tối ưu hóa vận hành. Tuy nhiên, nhiều doanh nghiệp đã thất bại hoặc gặp rào cản lớn ngay từ những bước đầu tiên vì một lý do đơn giản: Dữ liệu chưa được chuẩn hóa. Hãy hình dung hệ thống ERP/MES là một chiếc siêu xe hiện đại, còn dữ liệu là nhiên liệu. Nếu nhiên liệu “bẩn” (dữ liệu trùng lặp, thiếu sót, không nhất quán), chiếc xe sẽ không thể hoạt động hết công suất, thậm chí là hỏng hóc. Bài viết này sẽ đi sâu vào lý do tại sao chuẩn hóa dữ liệu không chỉ là một nhiệm vụ kỹ thuật, mà còn là nền móng quyết định sự thành bại của toàn bộ dự án triển khai ERP và MES, đồng thời chỉ ra những hạng mục dữ liệu then chốt cần được “làm sạch” trước khi bấm nút khởi động hệ thống.

Tại sao phải chuẩn hoá dữ liệu trước khi triển khai Phần mềm ERP và MES

Việc chuẩn hóa dữ liệu là một bước cực kỳ quan trọng và là nền tảng trước khi triển khai bất kỳ hệ thống phần mềm quản lý lớn nào như ERP (Enterprise Resource Planning – Hoạch định Nguồn lực Doanh nghiệp) và MES (Manufacturing Execution System – Hệ thống Điều hành Sản xuất).

Dưới đây là những lý do chính giải thích tại sao phải thực hiện việc này:

Đảm bảo Chất lượng và Tính Nhất quán của Dữ liệu

ERP và MES là các hệ thống tích hợp, hoạt động dựa trên thông tin chính xác, kịp thời. Dữ liệu không chuẩn hóa sẽ dẫn đến:

- Dữ liệu “Bẩn” (Dirty Data): Tình trạng dữ liệu trùng lặp (ví dụ: một vật tư có nhiều mã khác nhau), thiếu sót, không nhất quán về định dạng (ví dụ: ngày tháng ghi theo nhiều kiểu khác nhau như DD/MM/YYYY, MM-DD-YY,…) hoặc không chính xác.

- Hậu quả:

- Lỗi hệ thống: Phần mềm ERP/MES có thể không xử lý được dữ liệu không đúng định dạng, gây ra lỗi trong quá trình vận hành và tích hợp.

- Quyết định sai lầm: Báo cáo được tạo ra từ dữ liệu không chính xác sẽ dẫn đến các quyết định quản lý sai lệch (ví dụ: mua dư thừa nguyên vật liệu do mã vật tư bị trùng, hoặc lập kế hoạch sản xuất dựa trên tồn kho không đúng).

Tăng cường Khả năng Tích hợp Hệ thống

Hệ thống ERP và MES cần phải trao đổi dữ liệu liên tục và liền mạch:

- ERP cung cấp lệnh sản xuất, BOM (định mức nguyên vật liệu) cho MES.

- MES gửi dữ liệu sản lượng, tiêu thụ, chất lượng, hiệu suất máy móc (OEE) về cho ERP để tính toán giá thành, quản lý kho.

Nếu dữ liệu (như mã vật tư, mã thành phẩm, đơn vị tính) không được chuẩn hóa và thống nhất giữa các phòng ban và giữa hai hệ thống, việc tích hợp sẽ:

- Gặp khó khăn: Tốn kém thời gian và chi phí để viết các giao diện chuyển đổi (mapping) dữ liệu phức tạp.

- Dễ bị đứt gãy: Khi có thay đổi, việc đồng bộ hóa dữ liệu trở nên mong manh, dễ xảy ra lỗi không đồng bộ (Data Silos).

Tối ưu hóa Quy trình Nghiệp vụ (Process Optimization)

Chuẩn hóa dữ liệu đi đôi với chuẩn hóa quy trình.

- Đảm bảo sự đồng nhất: Khi triển khai ERP/MES, doanh nghiệp đang hướng đến việc áp dụng một quy trình vận hành chuẩn. Dữ liệu chuẩn hóa (ví dụ: quy tắc đặt tên, định nghĩa các trạng thái, các trường dữ liệu bắt buộc) buộc các phòng ban phải tuân thủ một “ngôn ngữ dữ liệu chung”.

- Cơ sở cho Tự động hóa: Dữ liệu sạch, cấu trúc rõ ràng là điều kiện tiên quyết để tự động hóa các quy trình (ví dụ: tự động xuất kho theo lệnh sản xuất trong MES, tự động tạo báo cáo tài chính trong ERP).

Giảm Chi phí và Rủi ro Triển khai

- Tiết kiệm thời gian và chi phí: Việc làm sạch và chuẩn hóa dữ liệu trước giúp giảm thiểu đáng kể thời gian dành cho việc xử lý các vấn đề về dữ liệu phát sinh trong và sau khi triển khai hệ thống.

- Giảm rủi ro thất bại: Dữ liệu là “món ăn” của hệ thống phần mềm. Cung cấp dữ liệu “sạch” ngay từ đầu giúp dự án triển khai suôn sẻ hơn, giảm nguy cơ dự án bị trì hoãn hoặc thất bại do dữ liệu đầu vào kém chất lượng.

Tóm lại, chuẩn hóa dữ liệu là quá trình dọn dẹp và xây dựng một cơ sở dữ liệu sạch, nhất quán và có cấu trúc logic, đảm bảo các hệ thống ERP và MES có thể hoạt động hiệu quả, cung cấp thông tin đáng tin cậy cho việc quản lý và ra quyết định. Nó chính là nền móng cho sự thành công của bất kỳ dự án chuyển đổi số nào.

Những hạng mục dữ liệu cần chuẩn hoá khi triển khai ERP và MES

Để đảm bảo hệ thống ERP (Hoạch định Nguồn lực Doanh nghiệp) và MES (Hệ thống Điều hành Sản xuất) hoạt động hiệu quả và tích hợp liền mạch, cần phải chuẩn hóa dữ liệu xuyên suốt các phòng ban. Dưới đây là các hạng mục dữ liệu quan trọng nhất cần được chuẩn hóa:

Master Data

Dữ liệu chủ đạo – Master Data là xương sống của hệ thống, cần được định nghĩa duy nhất và nhất quán giữa ERP và MES.

Dữ liệu vật tư/nguyên vật liệu

| Hạng mục | Mục đích Chuẩn hóa |

| Quy tắc đặt mã | Mã SKU/Part Number phải là duy nhất, dễ nhận biết và thống nhất giữa các bộ phận (Mua hàng, Kho, Sản xuất). |

| Đơn vị tính (UOM) | Chuẩn hóa các đơn vị tính cơ bản (cái, kg, mét, hộp) và quy tắc chuyển đổi giữa các đơn vị (ví dụ: 1 thùng = 10 hộp). |

| Phân loại vật tư | Phân loại vật tư theo nhóm, loại hình (nguyên liệu thô, bán thành phẩm, thành phẩm, phụ tùng, MRO) phục vụ cho kế hoạch mua hàng, sản xuất và báo cáo kho. |

| Thông số kỹ thuật | Chiều dài, rộng, khối lượng, thông số chất lượng, vị trí kho mặc định. |

Dữ liệu khách hàng và nhà cung cấp

| Hạng mục | Mục đích Chuẩn hóa |

| Quy tắc đặt mã | Mã Khách hàng và Nhà cung cấp duy nhất, tránh trùng lặp thông tin. |

| Thông tin cơ bản | Tên pháp lý đầy đủ, mã số thuế, địa chỉ, thông tin ngân hàng, điều khoản thanh toán/công nợ chuẩn. |

| Phân loại | Phân loại Khách hàng (theo ngành, khu vực) và Nhà cung cấp (theo loại vật tư, chiến lược). |

Dữ liệu nhân sự và cơ cấu tổ chức

| Hạng mục | Mục đích Chuẩn hóa |

| Cơ cấu tổ chức | Sơ đồ tổ chức, mã phòng ban, trung tâm chi phí (Cost Center) thống nhất. |

| Mã nhân viên | Mã nhân viên duy nhất, chức danh, lương, ca làm việc (đặc biệt quan trọng cho MES theo dõi năng suất). |

Dữ liệu sản xuất

Dữ liệu này là cầu nối giữa ERP (Kế hoạch) và MES (Thực thi).

Định mức nguyên vật liệu (BOM)

- Tính đầy đủ và chính xác: Định nghĩa rõ ràng các cấp độ BOM, số lượng định mức, tỷ lệ hao hụt (Scrap Factor) cho từng thành phần.

- Đồng bộ mã vật tư: Đảm bảo tất cả mã vật tư trong BOM đều đã được chuẩn hóa.

Tuyến sản xuất và định mức thời gian

- Chuẩn hóa Công đoạn: Định nghĩa các công đoạn sản xuất (Operation Steps) duy nhất và nhất quán.

- Máy móc/Trung tâm làm việc: Chuẩn hóa mã máy móc, nhóm máy móc, trung tâm làm việc (Work Center) được sử dụng trong cả ERP (tính toán năng lực sản xuất) và MES (theo dõi hiệu suất OEE).

- Định mức thời gian: Thiết lập thời gian chuẩn cho từng công đoạn (Set-up Time, Run Time) để phục vụ lập kế hoạch sản xuất và tính giá thành.

Dữ liệu kiểm soát chất lượng

- Tiêu chuẩn kiểm tra: Chuẩn hóa các chỉ tiêu, phương pháp kiểm tra (ví dụ: AQL – Acceptance Quality Limit).

- Mã lỗi: Danh sách mã lỗi, nguyên nhân gây lỗi, và hành động xử lý lỗi được thống nhất để MES ghi nhận và ERP phân tích chi phí chất lượng.

Dữ liệu tài chính và kế toán

Dữ liệu này chủ yếu nằm trong ERP nhưng cần liên kết với dữ liệu sản xuất của MES.

- Hệ thống tài khoản (Chart of Accounts): Chuẩn hóa và thiết lập cấu trúc tài khoản kế toán, đảm bảo việc ghi nhận chi phí và doanh thu rõ ràng.

- Trung tâm Chi phí (Cost Centers): Chuẩn hóa mã và phân cấp các trung tâm chi phí để phân bổ chi phí hoạt động và sản xuất chính xác.

- Sổ cái và Sổ phụ: Đảm bảo dữ liệu số dư ban đầu, các giao dịch tài chính được chuẩn hóa định dạng và chính xác để nhập vào ERP.

Quy trình chuẩn hoá dữ liệu cơ bản

- Thu thập: Tổng hợp dữ liệu từ các nguồn (Excel, hệ thống cũ).

- Làm sạch (Data Cleansing): Xóa bỏ dữ liệu trùng lặp, thiếu sót hoặc không hợp lệ.

- Hợp nhất & Định dạng (Data Mapping): Đưa dữ liệu về cùng một cấu trúc và định dạng chuẩn theo yêu cầu của ERP/MES.

- Kiểm soát: Thiết lập quy trình tạo và duy trì dữ liệu chuẩn sau khi hệ thống đi vào hoạt động (Data Governance).

Ví dụ dữ liệu vật tư trước và sau khi chuẩn hoá

Dưới đây là một ví dụ minh họa về dữ liệu vật tư (Material Master Data) trước và sau khi thực hiện quá trình chuẩn hóa, cho thấy sự khác biệt rõ rệt về tính nhất quán và khả năng sử dụng trong hệ thống ERP/MES.

Chúng ta sẽ lấy ví dụ về một công ty sản xuất đồ điện tử/linh kiện.

Dữ liệu vật tư trước khi chuẩn hoá (Tình trạng dữ liệu “bẩn”)

Dữ liệu này thường được lấy từ nhiều file Excel hoặc hệ thống cũ khác nhau, mỗi phòng ban sử dụng một cách ghi chép riêng.

| Mã vật tư (Tạm) | Tên gọi vật tư | Đơn vị tính | Khoảng tồn kho | Nhà cung cấp chính | Ghi chú |

| C001A | CÁP HDMI 2.0 (DÀI 1.5 MÉT) | Cái | 1,200 | Samsung Vina | Đặt hàng từ Ông A |

| CAP-002 | Dây HDMI dài 150 cm | Chiếc | 850 | Samsung VN | |

| RS050 | Điện trở 50 Ohm | Hộp | 50 | Điện Tử ABC | Mua sỉ |

| RE-50 | RESISTOR 50 OHM | cái | 5000 | ABC Co., Ltd | |

| PCB_001 | Bảng mạch chính (Main Board) | Board | 200 | Kích thước 10×15 | |

| PCBM | Main Circuit Board 10×15 | Tấm | 210 | Fuji Electric |

Dữ liệu này thường được lấy từ nhiều file Excel hoặc hệ thống cũ khác nhau, mỗi phòng ban sử dụng một cách ghi chép riêng.

| Mã vật tư (Tạm) | Tên gọi vật tư | Đơn vị tính | Khoảng tồn kho | Nhà cung cấp chính | Ghi chú |

| C001A | CÁP HDMI 2.0 (DÀI 1.5 MÉT) | Cái | 1,200 | Samsung Vina | Đặt hàng từ Ông A |

| CAP-002 | Dây HDMI dài 150 cm | Chiếc | 850 | Samsung VN | |

| RS050 | Điện trở 50 Ohm | Hộp | 50 | Điện Tử ABC | Mua sỉ |

| RE-50 | RESISTOR 50 OHM | cái | 5000 | ABC Co., Ltd | |

| PCB_001 | Bảng mạch chính (Main Board) | Board | 200 | Kích thước 10×15 | |

| PCBM | Main Circuit Board 10×15 | Tấm | 210 | Fuji Electric |

Vấn đề của dữ liệu chưa chuẩn hóa:

- Trùng lặp (Duplication):

- C001A và CAP-002 là cùng một loại cáp HDMI nhưng có hai mã khác nhau.

- RS050 và RE-50 là cùng một loại điện trở.

- Không nhất quán về Đơn vị tính (UOM): Sử dụng lẫn lộn “Cái”, “Chiếc”, “Hộp”, “Board”, “Tấm” cho cùng một loại vật tư hoặc không rõ ràng.

- Tên gọi không rõ ràng/Thừa thãi: Tên gọi quá dài, không theo quy tắc cố định, hoặc chứa thông tin không cần thiết.

- Thông tin quan trọng thiếu: Mã vật tư không phản ánh tính chất, thiếu thông tin về phân loại vật tư (Nguyên vật liệu, Thành phẩm, Phụ tùng).

Dữ liệu vật tư sau chuẩn hoá

Doanh nghiệp áp dụng quy tắc đặt mã vật tư theo cấu trúc: Loại Vật Tư + Nhóm Kỹ thuật + Số thứ tự.

- Phân loại: C (Cable), R (Resistor), P (PCB).

| Mã Vật Tư Chuẩn | Tên Gọi Chuẩn Hóa | Phân Loại Vật Tư | Đơn vị tính Cơ sở | Kích thước/Thông số | Mã Đơn vị cung ứng |

| CBL-HDM-001 | Cáp HDMI 2.0 (1.5M) | Nguyên vật liệu | Cái | Dài 1.5M, Phiên bản 2.0 | Samsung VN |

| CBL-HDM-002 | Cáp HDMI 2.0 (3.0M) | Nguyên vật liệu | Cái | Dài 3.0M, Phiên bản 2.0 | Samsung VN |

| RES-50R-001 | Điện trở cố định 50 Ohm | Nguyên vật liệu | Chiếc | Điện trở: 50 , Công suất: 1/4W | ABC Co., Ltd |

| RES-100R-001 | Điện trở cố định 100 Ohm | Nguyên vật liệu | Chiếc | Điện trở: 100 , Công suất: 1/4W | ABC Co., Ltd |

| PCB-MAIN-001 | Bảng mạch chính (10x15cm) | Bán thành phẩm | Tấm | Kích thước 10 x 15 cm | Fuji Electric |

Lợi ích của dữ liệu đã chuẩn hóa:

- Tính duy nhất: Mỗi vật tư chỉ có một Mã Vật Tư Chuẩn duy nhất, loại bỏ trùng lặp.

- Nhất quán về UOM: Chỉ sử dụng các đơn vị tính cơ sở đã được thống nhất (Cái, Chiếc, Tấm).

- Dễ tra cứu: Mã vật tư (CBL-HDM, RES-50R) tự thân đã nói lên tính chất của vật tư, giúp tìm kiếm nhanh chóng trong ERP/MES.

- Hỗ trợ Tích hợp: ERP/MES sử dụng cùng một mã RES-50R-001 cho việc tính toán tồn kho, lập BOM, và ghi nhận tiêu hao trong sản xuất, đảm bảo dữ liệu luôn đồng bộ.

Việc chuẩn hóa này tạo ra một “ngôn ngữ chung” về vật tư cho toàn bộ doanh nghiệp, giúp hệ thống hoạt động chính xác và hiệu quả.

Ví dụ Dữ liệu Bán thành phẩm trước và sau khi chuẩn hoá

Tiếp theo ví dụ về vật tư, việc chuẩn hóa Dữ liệu Bán thành phẩm (Semi-Finished Goods – SFG) cũng vô cùng quan trọng, đặc biệt vì chúng là kết quả của các công đoạn sản xuất trong MES và là đầu vào cho các công đoạn lắp ráp/hoàn thiện tiếp theo trong ERP.

Dưới đây là ví dụ về dữ liệu bán thành phẩm trước và sau khi chuẩn hóa trong một công ty sản xuất máy in.

Dữ liệu bán thành phẩm chưa chuẩn hoá (Tình trạng dữ liệu phân mảnh)

Tiếp theo ví dụ về vật tư, việc chuẩn hóa Dữ liệu Bán thành phẩm (Semi-Finished Goods – SFG) cũng vô cùng quan trọng, đặc biệt vì chúng là kết quả của các công đoạn sản xuất trong MES và là đầu vào cho các công đoạn lắp ráp/hoàn thiện tiếp theo trong ERP.

Dưới đây là ví dụ về dữ liệu bán thành phẩm trước và sau khi chuẩn hóa trong một công ty sản xuất máy in.

Dữ liệu này phản ánh sự thiếu đồng bộ giữa các xưởng sản xuất hoặc các hệ thống ghi nhận khác nhau.

| Mã (Tạm) | Tên Bán Thành Phẩm | Vị trí sản xuất | Đơn vị tính | Trạng thái tồn kho | Ghi chú |

| MAIN-ASSY | Cụm mạch điều khiển chính | Xưởng Lắp ráp | CÁI | 500 (Đang chờ QC) | Cho dòng máy 1000 Series |

| CONTROL-PCB | Board điều khiển lắp ráp | Lắp ráp 1 | CHIẾC | 320 | Chỉ dùng cho máy in laser |

| Vỏ nhựa lớn | Vỏ máy in màu (đã sơn) | Sơn tĩnh điện | HỘP | 80 Hộp (400 cái) | |

| COVER-LP | Vỏ máy in laser (Large) | Bộ phận ép khuôn | BỘ | 250 | Cần kiểm tra lại màu |

Vấn đề của dữ liệu chưa chuẩn hóa:

- Trùng lặp và mơ hồ: MAIN-ASSY và CONTROL-PCB có thể là cùng một sản phẩm nhưng được gọi bằng hai mã khác nhau.

- Đơn vị tính không rõ ràng: Sử dụng lẫn lộn “CÁI”, “CHIẾC”, “HỘP”, “BỘ”. Đặc biệt, HỘP/BỘ không rõ ràng về số lượng đơn vị cơ bản bên trong.

- Thiếu liên kết sản phẩm cuối: Không có mã hoặc thông tin rõ ràng về việc SFG này thuộc dòng sản phẩm nào (Machine Model).

- Thiếu kiểm soát trạng thái: Thông tin “Đang chờ QC” hoặc “Cần kiểm tra lại màu” nằm ở trường Ghi chú, không thể theo dõi tự động trong hệ thống MES/ERP.

Dữ liệu bán thành phẩm sau khi chuẩn hoá

Doanh nghiệp áp dụng quy tắc đặt mã SFG theo cấu trúc: SFG + Nhóm Lắp ráp + Dòng Sản phẩm + Số thứ tự.

- SFG: Bán Thành Phẩm.

- ASM: Lắp ráp (Assembly).

- PR: Printer (Máy in).

- 1000/2000: Dòng sản phẩm.

| Mã SFG Chuẩn | Tên Bán Thành Phẩm Chuẩn Hóa | Phân Loại Nhóm | Đơn vị tính Cơ sở | Liên kết Sản phẩm cuối | Trạng thái (Hệ thống) |

| SFG-ASM-PR1K-001 | Cụm mạch điều khiển chính PR1000 | Lắp ráp Điện tử | Cái | PR1000 Series | QC_CHỜ DUYỆT |

| SFG-ASM-PR2K-001 | Cụm mạch điều khiển chính PR2000 | Lắp ráp Điện tử | Cái | PR2000 Series | QC_ĐÃ DUYỆT |

| SFG-CASE-LSR-001 | Vỏ máy in Laser (Đã Sơn – Lớn) | Ép khuôn/Sơn | Chiếc | Máy in Laser H-Series | KHO_TỐT |

| SFG-CASE-COL-002 | Vỏ máy in Màu (Đã Sơn – Nhỏ) | Ép khuôn/Sơn | Chiếc | Máy in Màu C-Series | KHO_TỐT |

Lợi ích của dữ liệu SFG đã chuẩn hóa:

- Tính Phân cấp rõ ràng: Mã SFG cho biết nó là bán thành phẩm, thuộc nhóm lắp ráp nào và dành cho dòng sản phẩm nào.

- Đồng nhất Đơn vị tính: Chỉ sử dụng đơn vị tính cơ sở (Cái, Chiếc) giúp tính toán tồn kho và lập BOM (Định mức nguyên vật liệu) cho công đoạn tiếp theo một cách chính xác.

- Theo dõi Trạng thái: Các trạng thái của SFG (Ví dụ: QC_CHỜ DUYỆT) được chuẩn hóa thành mã trạng thái hệ thống, giúp MES tự động chuyển SFG đến vị trí kiểm tra và ngăn chặn việc sử dụng SFG chưa được duyệt trong quá trình lắp ráp.

- Tăng cường Tích hợp MES-ERP: MES ghi nhận sản lượng SFG (SFG-ASM-PR1K-001) và chuyển trạng thái của nó. ERP nhận dữ liệu này để tính toán giá thành công đoạn và cập nhật tồn kho bán thành phẩm chính xác.

Quá trình chuẩn hóa này đảm bảo rằng mỗi “bước nhảy” trong chuỗi cung ứng và sản xuất đều được hệ thống ghi nhận và quản lý một cách nhất quán.

Kết luận

Tóm lại, việc chuẩn hóa dữ liệu không phải là một bước tùy chọn, mà là một yêu cầu bắt buộc trước khi triển khai các giải pháp tích hợp như ERP và MES. Quá trình này giúp loại bỏ dữ liệu “rác”, thiết lập ngôn ngữ dữ liệu chung, và đảm bảo sự nhất quán xuyên suốt chuỗi giá trị từ văn phòng (ERP) đến nhà xưởng (MES). Đầu tư thời gian và nguồn lực vào việc chuẩn hóa dữ liệu ngay từ đầu sẽ giảm thiểu rủi ro triển khai, tiết kiệm chi phí tích hợp và đảm bảo chất lượng thông tin phục vụ cho các quyết định kinh doanh. Chỉ khi dữ liệu đã “sạch”, các hệ thống hiện đại mới có thể phát huy tối đa hiệu năng và mang lại lợi thế cạnh tranh bền vững cho doanh nghiệp sản xuất.

Tham khảo:

Thách thức chuyển đổi số doanh nghiệp

Chuẩn hoá dữ liệu cho chuyển đổi số