Triển khai hệ thống quản lý sản xuất MES tại nhà máy cơ khí

Hệ thống lương 3P là gì? Quy trình xây dựng hệ thống lương 3P

23 April, 2025

Văn hóa kinh doanh là gì? Sự khác biệt văn hóa giữa các quốc gia

24 April, 2025Last updated on 23 April, 2025

Nhà máy cơ khí của bạn đang tìm kiếm giải pháp để tối ưu hóa quy trình sản xuất, nâng cao chất lượng sản phẩm và giảm thiểu chi phí? Hệ thống Quản lý Sản xuất (MES) chính là chìa khóa! Bài viết này sẽ đi sâu vào những lợi ích thiết thực, các bước triển khai hiệu quả và những thách thức cần vượt qua khi ứng dụng MES trong môi trường sản xuất cơ khí đặc thù, giúp bạn đưa ra quyết định đầu tư thông minh và xây dựng một nhà máy thông minh, hiệu quả.

Đặc thù sản xuất của doanh nghiệp cơ khí

Đặc thù sản xuất của doanh nghiệp cơ khí bao gồm nhiều yếu tố quan trọng, phản ánh sự phức tạp và đa dạng trong quy trình chế tạo sản phẩm kim loại. Dưới đây là một số đặc điểm nổi bật:

- Tính chuyên môn hóa cao: Các doanh nghiệp cơ khí thường tập trung vào một hoặc một vài công đoạn sản xuất cụ thể (ví dụ: gia công chi tiết, chế tạo khuôn mẫu, lắp ráp máy móc) hoặc một nhóm sản phẩm nhất định (ví dụ: phụ tùng ô tô, thiết bị công nghiệp, kết cấu thép). Điều này đòi hỏi đội ngũ kỹ thuật và công nhân lành nghề với kiến thức và kỹ năng chuyên sâu.

- Quy trình sản xuất phức tạp: Sản phẩm cơ khí thường trải qua nhiều công đoạn chế biến khác nhau, từ cắt gọt kim loại, hàn, nhiệt luyện, gia công bề mặt đến lắp ráp và kiểm tra chất lượng. Mỗi công đoạn đòi hỏi máy móc, thiết bị và quy trình công nghệ riêng biệt.

- Sản xuất theo đơn đặt hàng: Nhiều doanh nghiệp cơ khí sản xuất theo yêu cầu cụ thể của khách hàng về số lượng, chủng loại, kích thước và các thông số kỹ thuật khác. Điều này đòi hỏi tính linh hoạt cao trong tổ chức sản xuất và quản lý vật tư.

- Đòi hỏi độ chính xác cao: Sản phẩm cơ khí thường là các chi tiết, bộ phận quan trọng trong các hệ thống, máy móc. Do đó, yêu cầu về độ chính xác kích thước, hình dáng và chất lượng bề mặt rất cao, đòi hỏi việc kiểm soát chặt chẽ trong suốt quá trình sản xuất.

- Sử dụng nhiều loại vật liệu: Ngành cơ khí sử dụng đa dạng các loại vật liệu kim loại (thép, gang, nhôm, đồng, hợp kim…) và vật liệu phi kim loại (nhựa kỹ thuật, composite…). Việc lựa chọn và gia công từng loại vật liệu đòi hỏi kiến thức chuyên môn về tính chất vật liệu và công nghệ gia công phù hợp.

- Đầu tư lớn vào máy móc, thiết bị: Để đảm bảo năng suất và chất lượng sản phẩm, các doanh nghiệp cơ khí thường phải đầu tư vào các loại máy móc, thiết bị hiện đại như máy CNC, máy gia công chính xác, thiết bị đo kiểm… Chi phí đầu tư ban đầu và chi phí bảo trì, vận hành có thể rất lớn.

- Yếu tố con người đóng vai trò quan trọng: Mặc dù tự động hóa ngày càng được ứng dụng rộng rãi, nhưng kỹ năng và kinh nghiệm của người thợ cơ khí vẫn đóng vai trò then chốt trong việc đảm bảo chất lượng sản phẩm, đặc biệt là trong các công đoạn gia công tinh, lắp ráp và sửa chữa.

- Liên kết và hợp tác: Các doanh nghiệp cơ khí thường có mối liên kết chặt chẽ với các nhà cung cấp vật tư, các doanh nghiệp gia công vệ tinh và các đối tác trong chuỗi giá trị sản xuất. Sự hợp tác hiệu quả giúp tối ưu hóa chi phí và thời gian sản xuất.

- Ảnh hưởng của tiến bộ khoa học kỹ thuật: Ngành cơ khí chịu ảnh hưởng lớn từ các tiến bộ khoa học kỹ thuật như công nghệ CAD/CAM/CNC, in 3D kim loại, robot công nghiệp… Việc ứng dụng các công nghệ mới giúp nâng cao năng suất, chất lượng và giảm chi phí sản xuất.

Những đặc thù này tạo nên những thách thức và cơ hội riêng cho các doanh nghiệp hoạt động trong lĩnh vực cơ khí, đòi hỏi họ phải liên tục đổi mới và nâng cao năng lực cạnh tranh.

Thách thức quản lý sản xuất của doanh nghiệp cơ khí

Quản lý sản xuất trong các doanh nghiệp cơ khí đối diện với nhiều thách thức phức tạp, xuất phát từ những đặc thù sản xuất đã nêu. Dưới đây là một số thách thức chính:

- Quản lý sự đa dạng và phức tạp của sản phẩm: Với xu hướng sản xuất theo đơn đặt hàng và yêu cầu ngày càng khắt khe của khách hàng, các doanh nghiệp cơ khí thường phải đối mặt với việc quản lý nhiều loại sản phẩm khác nhau, mỗi loại có quy trình công nghệ, vật tư và yêu cầu kỹ thuật riêng biệt. Điều này gây khó khăn trong việc lập kế hoạch sản xuất, kiểm soát tiến độ và đảm bảo chất lượng.

- Kiểm soát chất lượng nghiêm ngặt: Yêu cầu về độ chính xác cao đòi hỏi các doanh nghiệp phải thiết lập hệ thống kiểm soát chất lượng chặt chẽ ở mọi công đoạn sản xuất. Việc phát hiện và xử lý các sai sót, lỗi kỹ thuật đòi hỏi thời gian, chi phí và nhân lực đáng kể.

- Quản lý chuỗi cung ứng phức tạp: Việc sử dụng nhiều loại vật liệu khác nhau từ nhiều nhà cung cấp khác nhau đòi hỏi doanh nghiệp phải quản lý hiệu quả chuỗi cung ứng để đảm bảo nguồn cung ổn định, chất lượng và giá cả cạnh tranh. Sự gián đoạn trong chuỗi cung ứng có thể ảnh hưởng nghiêm trọng đến tiến độ sản xuất.

- Tối ưu hóa năng lực sản xuất: Việc đầu tư vào máy móc, thiết bị hiện đại đòi hỏi doanh nghiệp phải tối ưu hóa việc sử dụng các nguồn lực này để đảm bảo hiệu quả đầu tư. Việc cân đối giữa năng lực sản xuất và nhu cầu thị trường, tránh tình trạng máy móc nhàn rỗi hoặc quá tải là một thách thức lớn.

- Quản lý chi phí sản xuất: Trong môi trường cạnh tranh, việc kiểm soát và cắt giảm chi phí sản xuất là yếu tố sống còn. Các doanh nghiệp cơ khí phải đối mặt với nhiều loại chi phí như chi phí vật tư, nhân công, năng lượng, bảo trì máy móc… Việc tối ưu hóa các chi phí này đòi hỏi sự quản lý chặt chẽ và hiệu quả.

- Đảm bảo nguồn nhân lực chất lượng cao: Ngành cơ khí đòi hỏi đội ngũ kỹ thuật và công nhân lành nghề. Việc tuyển dụng, đào tạo và giữ chân nhân tài có kỹ năng chuyên môn cao là một thách thức lớn, đặc biệt trong bối cảnh thị trường lao động cạnh tranh.

- Ứng dụng công nghệ mới: Mặc dù mang lại nhiều lợi ích, việc ứng dụng các công nghệ sản xuất mới như CNC, tự động hóa, robot công nghiệp… đòi hỏi doanh nghiệp phải có nguồn lực tài chính, kiến thức và kỹ năng phù hợp. Quá trình chuyển đổi công nghệ có thể gặp nhiều khó khăn và rủi ro.

- Quản lý tiến độ sản xuất: Với sản xuất theo đơn đặt hàng, việc đảm bảo tiến độ giao hàng đúng hẹn là rất quan trọng. Tuy nhiên, do sự phức tạp của quy trình sản xuất và các yếu tố bất ngờ có thể xảy ra (thiếu vật tư, hỏng hóc máy móc…), việc quản lý và điều phối tiến độ sản xuất hiệu quả là một thách thức không nhỏ.

- Đối phó với biến động thị trường: Nhu cầu thị trường và giá cả nguyên vật liệu có thể biến động khó lường. Các doanh nghiệp cơ khí cần có khả năng dự báo, thích ứng và điều chỉnh kế hoạch sản xuất để đối phó với những thay đổi này.

- Vấn đề về môi trường và an toàn lao động: Ngành cơ khí có tiềm ẩn nhiều rủi ro về an toàn lao động và tác động đến môi trường (khí thải, chất thải…). Việc tuân thủ các quy định về an toàn và bảo vệ môi trường, đồng thời đảm bảo một môi trường làm việc an toàn và lành mạnh cho người lao động là một thách thức không ngừng.

Để vượt qua những thách thức này, các doanh nghiệp cơ khí cần áp dụng các phương pháp quản lý sản xuất tiên tiến, đầu tư vào công nghệ, phát triển nguồn nhân lực và xây dựng một hệ thống quản lý linh hoạt và hiệu quả.

Triển khai Hệ thống Quản lý Sản xuất MES tại nhà máy cơ khí

Việc triển khai Hệ thống Quản lý Sản xuất (MES – Manufacturing Execution System) tại một nhà máy cơ khí mang lại nhiều lợi ích nhưng cũng đòi hỏi sự chuẩn bị kỹ lưỡng và thực hiện bài bản. Dưới đây là các bước và yếu tố quan trọng cần xem xét:

- Xác định rõ mục tiêu và phạm vi dự án:

- Cần xác định cụ thể những vấn đề hiện tại trong quản lý sản xuất mà nhà máy muốn giải quyết bằng việc triển khai MES (ví dụ: theo dõi tiến độ thời gian thực, quản lý chất lượng, tối ưu hóa sử dụng thiết bị, quản lý vật tư, thu thập dữ liệu sản xuất).

- Xác định rõ phạm vi các phân xưởng, quy trình sản xuất và chức năng nào của MES sẽ được triển khai trong giai đoạn đầu. Tránh triển khai toàn bộ hệ thống cùng một lúc nếu chưa có kinh nghiệm.

- Đánh giá và lựa chọn nhà cung cấp MES phù hợp:

- Nghiên cứu và so sánh các nhà cung cấp MES khác nhau dựa trên kinh nghiệm triển khai trong ngành cơ khí, khả năng tùy chỉnh hệ thống, chi phí đầu tư và vận hành, dịch vụ hỗ trợ và khả năng tích hợp với các hệ thống hiện có (ví dụ: ERP, CAD/CAM).

- Yêu cầu demo và tham khảo ý kiến từ các doanh nghiệp cơ khí khác đã sử dụng hệ thống của nhà cung cấp tiềm năng.

- Phân tích và chuẩn hóa quy trình sản xuất:

- Trước khi triển khai MES, cần rà soát, phân tích và chuẩn hóa các quy trình sản xuất hiện tại. Điều này giúp đảm bảo dữ liệu đầu vào cho hệ thống MES chính xác và quy trình làm việc được tối ưu hóa.

- Xác định rõ các công đoạn sản xuất, luồng di chuyển của vật tư, các điểm kiểm soát chất lượng và các thông số cần theo dõi.

- Thiết kế và tùy chỉnh hệ thống MES:

- Phối hợp chặt chẽ với nhà cung cấp để thiết kế và tùy chỉnh hệ thống MES phù hợp với đặc thù quy trình sản xuất và yêu cầu quản lý của nhà máy cơ khí.

- Xác định các trường dữ liệu cần thu thập, các báo cáo cần tạo và các quy trình phê duyệt, cảnh báo trong hệ thống.

- Chuẩn bị hạ tầng công nghệ thông tin (IT):

- Đảm bảo hạ tầng IT của nhà máy đáp ứng yêu cầu của hệ thống MES về phần cứng (server, máy trạm, thiết bị di động), phần mềm hệ thống, mạng và bảo mật.

- Có thể cần nâng cấp hoặc đầu tư mới vào hạ tầng IT để đảm bảo hệ thống MES hoạt động ổn định và hiệu quả.

- Đào tạo người dùng:

- Lập kế hoạch đào tạo chi tiết cho tất cả người dùng cuối (cán bộ quản lý, kỹ thuật viên, công nhân vận hành) về cách sử dụng hệ thống MES.

- Đảm bảo người dùng hiểu rõ các chức năng của hệ thống liên quan đến công việc của họ và có thể thao tác thành thạo.

- Triển khai và kiểm thử hệ thống:

- Triển khai hệ thống theo từng giai đoạn đã xác định trong phạm vi dự án.

- Thực hiện kiểm thử (testing) kỹ lưỡng ở từng giai đoạn và trên toàn bộ hệ thống để phát hiện và khắc phục các lỗi trước khi đưa vào vận hành chính thức.

- Thu thập dữ liệu và tích hợp hệ thống:

- Thiết lập quy trình thu thập dữ liệu sản xuất một cách chính xác và kịp thời vào hệ thống MES (có thể thông qua nhập liệu thủ công, kết nối với máy móc tự động hoặc các thiết bị IoT).

- Thực hiện tích hợp hệ thống MES với các hệ thống hiện có của doanh nghiệp (ví dụ: ERP để đồng bộ hóa dữ liệu về đơn hàng, vật tư, kế hoạch; CAD/CAM để quản lý thông tin kỹ thuật).

- Đánh giá và tối ưu hóa sau triển khai:

- Sau khi hệ thống MES đi vào hoạt động, cần theo dõi hiệu quả sử dụng, thu thập phản hồi từ người dùng và đánh giá mức độ đạt được các mục tiêu đã đề ra.

- Thực hiện các điều chỉnh và tối ưu hóa hệ thống để nâng cao hiệu quả quản lý sản xuất theo thời gian.

- Quản lý sự thay đổi:

- Triển khai MES có thể mang lại những thay đổi đáng kể trong quy trình làm việc và thói quen của nhân viên. Cần có kế hoạch quản lý sự thay đổi hiệu quả, bao gồm truyền thông, đào tạo và hỗ trợ người dùng để họ chấp nhận và sử dụng hệ thống mới.

Việc triển khai MES thành công đòi hỏi sự cam kết từ lãnh đạo, sự phối hợp chặt chẽ giữa các bộ phận trong nhà máy và sự hỗ trợ tận tình từ nhà cung cấp hệ thống. Lựa chọn một hệ thống phù hợp và thực hiện theo một kế hoạch bài bản sẽ giúp nhà máy cơ khí nâng cao hiệu quả sản xuất, giảm chi phí và tăng cường khả năng cạnh tranh.

Thách thức triển khai Hệ thống Quản lý Sản xuất MES tại nhà máy cơ khí

Việc triển khai Hệ thống Quản lý Sản xuất (MES) tại các nhà máy cơ khí, mặc dù mang lại nhiều tiềm năng cải thiện, thường đối diện với không ít thách thức đặc thù. Dưới đây là một số thách thức chính:

- Kháng cự thay đổi từ nhân viên:

- Nhân viên có thể quen với các phương pháp làm việc truyền thống và ngần ngại học hỏi, áp dụng một hệ thống mới.

- Lo ngại về việc giám sát chặt chẽ hơn hoặc thay đổi vai trò công việc có thể gây ra sự phản đối.

- Thiếu hiểu biết về lợi ích của MES có thể dẫn đến thái độ thờ ơ hoặc chống đối.

- Thiếu sự tham gia và cam kết của lãnh đạo:

- Nếu lãnh đạo không thực sự hiểu rõ giá trị của MES hoặc không tích cực ủng hộ dự án, việc triển khai sẽ thiếu động lực và nguồn lực cần thiết.

- Sự thiếu cam kết có thể dẫn đến việc đưa ra các quyết định không nhất quán hoặc thiếu ưu tiên cho dự án MES.

- Phân tích và chuẩn hóa quy trình sản xuất chưa đầy đủ:

- Nếu quy trình sản xuất hiện tại không được phân tích và chuẩn hóa kỹ lưỡng trước khi triển khai MES, hệ thống mới có thể phản ánh những bất cập vốn có, không mang lại hiệu quả như mong đợi.

- Việc tùy chỉnh MES dựa trên các quy trình lộn xộn có thể dẫn đến một hệ thống phức tạp và khó sử dụng.

- Lựa chọn hệ thống MES không phù hợp:

- Chọn một hệ thống MES không đáp ứng được các yêu cầu cụ thể của ngành cơ khí hoặc đặc thù sản xuất của nhà máy có thể dẫn đến việc hệ thống không được sử dụng hiệu quả hoặc cần nhiều tùy chỉnh tốn kém.

- Khả năng tích hợp kém với các hệ thống hiện có (ERP, CAD/CAM) cũng là một thách thức lớn.

- Vấn đề về tích hợp hệ thống:

- Việc tích hợp MES với các hệ thống hiện có có thể phức tạp và tốn kém, đặc biệt nếu các hệ thống này đã cũ hoặc không được thiết kế để tích hợp dễ dàng.

- Sai sót trong quá trình tích hợp có thể dẫn đến mất dữ liệu hoặc thông tin không đồng nhất.

- Chất lượng dữ liệu đầu vào không đảm bảo:

- MES phụ thuộc vào dữ liệu chính xác và kịp thời. Nếu dữ liệu đầu vào (ví dụ: thông tin về vật tư, tiến độ, chất lượng) không được thu thập và cập nhật đúng cách, hệ thống sẽ không thể cung cấp thông tin hữu ích.

- Việc nhập liệu thủ công có thể gây ra sai sót và tốn thời gian.

- Thiếu hụt về hạ tầng IT:

- Hạ tầng IT không đủ mạnh hoặc không ổn định có thể gây ra các vấn đề về hiệu suất và độ tin cậy của hệ thống MES.

- Vấn đề về bảo mật dữ liệu cũng cần được xem xét kỹ lưỡng.

- Đào tạo người dùng chưa hiệu quả:

- Nếu việc đào tạo không đầy đủ hoặc không phù hợp với trình độ và vai trò của người dùng, họ sẽ gặp khó khăn trong việc sử dụng hệ thống MES.

- Thiếu tài liệu hướng dẫn chi tiết và hỗ trợ sau đào tạo cũng là một vấn đề.

- Chi phí triển khai và vận hành:

- Chi phí đầu tư ban đầu cho phần mềm, phần cứng, dịch vụ tư vấn và triển khai có thể rất lớn.

- Chi phí vận hành liên tục (bảo trì, nâng cấp, hỗ trợ) cũng cần được tính toán kỹ lưỡng.

- Quản lý dự án không hiệu quả:

- Việc thiếu một kế hoạch triển khai chi tiết, quản lý rủi ro kém và thiếu sự phối hợp giữa các bộ phận có thể dẫn đến chậm trễ, vượt ngân sách và không đạt được mục tiêu dự án.

- Đặc thù sản xuất phức tạp của ngành cơ khí:

- Sự đa dạng về loại hình sản phẩm, quy trình công nghệ phức tạp và yêu cầu độ chính xác cao có thể đòi hỏi sự tùy chỉnh sâu rộng của hệ thống MES, làm tăng độ phức tạp và thời gian triển khai.

Vượt qua những thách thức này đòi hỏi một kế hoạch triển khai cẩn thận, sự tham gia tích cực của tất cả các bên liên quan, lựa chọn hệ thống phù hợp, đầu tư đúng mức vào đào tạo và hạ tầng, cũng như một đội ngũ quản lý dự án có kinh nghiệm.

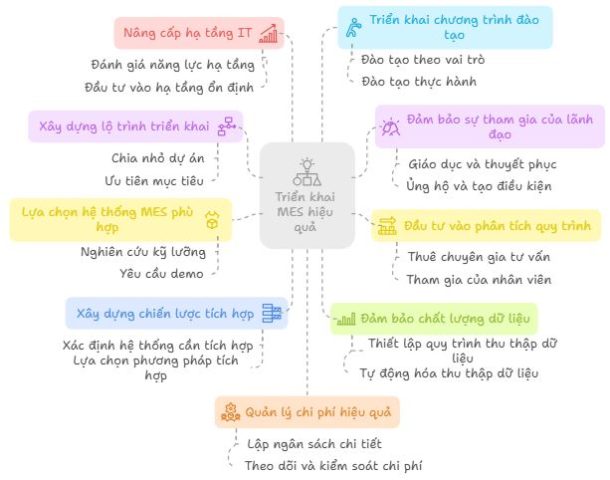

Giải pháp triển khai MES hiệu quả tại nhà máy cơ khi

Để triển khai Hệ thống Quản lý Sản xuất (MES) hiệu quả tại nhà máy cơ khí, cần một chiến lược toàn diện, tập trung vào việc giải quyết các thách thức đã nêu và tận dụng tối đa tiềm năng của hệ thống. Dưới đây là một số giải pháp quan trọng:

- Xây dựng lộ trình triển khai rõ ràng và từng bước:

- Chia nhỏ dự án: Thay vì triển khai toàn bộ hệ thống cùng một lúc, hãy chia thành các giai đoạn nhỏ, tập trung vào các phân xưởng hoặc quy trình quan trọng nhất trước. Điều này giúp giảm rủi ro, thu thập phản hồi sớm và chứng minh giá trị của MES.

- Ưu tiên các mục tiêu cụ thể: Xác định rõ các vấn đề cấp bách cần giải quyết và chọn các chức năng MES phù hợp để đạt được các mục tiêu ngắn hạn trước khi mở rộng phạm vi.

- Đảm bảo sự tham gia và cam kết của lãnh đạo:

- Giáo dục và thuyết phục: Lãnh đạo cần hiểu rõ lợi ích chiến lược và tác động tích cực của MES đến hiệu quả sản xuất, giảm chi phí và tăng cường khả năng cạnh tranh.

- Ủng hộ và tạo điều kiện: Lãnh đạo cần tích cực tham gia vào dự án, cung cấp nguồn lực cần thiết (tài chính, nhân lực), và truyền thông mạnh mẽ về tầm quan trọng của MES trong toàn bộ tổ chức.

- Đầu tư vào phân tích và chuẩn hóa quy trình sản xuất:

- Thuê chuyên gia tư vấn: Nếu cần, hãy hợp tác với các chuyên gia tư vấn có kinh nghiệm trong ngành cơ khí để phân tích, đánh giá và đề xuất các quy trình sản xuất tối ưu.

- Sự tham gia của nhân viên: Tích cực thu hút sự tham gia của nhân viên trực tiếp vào quá trình phân tích và chuẩn hóa quy trình. Kinh nghiệm thực tế của họ là vô giá.

- Tài liệu hóa quy trình: Chuẩn hóa các quy trình và tài liệu hóa chúng một cách rõ ràng để làm cơ sở cho việc cấu hình MES.

- Lựa chọn hệ thống MES phù hợp và có khả năng tùy chỉnh:

- Nghiên cứu kỹ lưỡng: Dành thời gian nghiên cứu và đánh giá nhiều nhà cung cấp MES, tập trung vào kinh nghiệm của họ trong ngành cơ khí và khả năng đáp ứng các yêu cầu cụ thể của nhà máy.

- Yêu cầu demo chi tiết: Yêu cầu nhà cung cấp trình diễn các chức năng quan trọng và khả năng tùy chỉnh hệ thống để phù hợp với quy trình đặc thù.

- Tham khảo ý kiến người dùng khác: Liên hệ với các nhà máy cơ khí khác đã sử dụng hệ thống MES của nhà cung cấp tiềm năng để thu thập phản hồi thực tế.

- Xây dựng chiến lược tích hợp hệ thống thông minh:

- Xác định các hệ thống cần tích hợp: Lập danh sách các hệ thống hiện có cần tích hợp với MES (ERP, CAD/CAM, hệ thống quản lý chất lượng…).

- Lựa chọn phương pháp tích hợp phù hợp: Đánh giá các phương pháp tích hợp khác nhau (API, middleware…) để đảm bảo tính ổn định và hiệu quả.

- Kiểm tra tích hợp kỹ lưỡng: Thực hiện kiểm tra nghiêm ngặt sau khi tích hợp để đảm bảo dữ liệu được đồng bộ hóa chính xác và kịp thời.

- Đảm bảo chất lượng dữ liệu đầu vào:

- Thiết lập quy trình thu thập dữ liệu rõ ràng: Xác định rõ ai chịu trách nhiệm thu thập dữ liệu gì, khi nào và bằng cách nào.

- Tự động hóa thu thập dữ liệu: Tận dụng khả năng kết nối của MES với máy móc, thiết bị và cảm biến để tự động hóa việc thu thập dữ liệu, giảm thiểu sai sót do nhập liệu thủ công.

- Đào tạo về tầm quan trọng của dữ liệu: Nâng cao nhận thức của nhân viên về tầm quan trọng của dữ liệu chính xác và kịp thời đối với hiệu quả của hệ thống MES.

- Nâng cấp và củng cố hạ tầng IT:

- Đánh giá năng lực hạ tầng hiện tại: Xác định các điểm yếu và nhu cầu nâng cấp để đáp ứng yêu cầu của hệ thống MES.

- Đầu tư vào hạ tầng ổn định và bảo mật: Đảm bảo hệ thống mạng ổn định, đủ băng thông và có các biện pháp bảo mật dữ liệu hiệu quả.

- Triển khai chương trình đào tạo toàn diện và liên tục:

- Đào tạo theo vai trò: Thiết kế các chương trình đào tạo phù hợp với vai trò và trách nhiệm của từng nhóm người dùng.

- Đào tạo thực hành: Tập trung vào đào tạo thực hành trên hệ thống MES với các tình huống làm việc thực tế.

- Hỗ trợ sau đào tạo: Cung cấp tài liệu hướng dẫn chi tiết, bộ phận hỗ trợ kỹ thuật và các buổi đào tạo (làm mới) định kỳ.

- Quản lý chi phí hiệu quả:

- Lập ngân sách chi tiết: Xây dựng ngân sách chi tiết cho toàn bộ dự án, bao gồm chi phí phần mềm, phần cứng, dịch vụ tư vấn, đào tạo và vận hành.

- Theo dõi và kiểm soát chi phí: Theo dõi chặt chẽ các khoản chi tiêu và có biện pháp kiểm soát để tránh vượt ngân sách.

- Đánh giá lợi tức đầu tư (ROI): Xác định rõ các lợi ích dự kiến của MES (giảm chi phí, tăng năng suất, cải thiện chất lượng…) để đánh giá hiệu quả đầu tư.

- Áp dụng phương pháp quản lý dự án chuyên nghiệp:

- Thành lập đội dự án mạnh: Bao gồm các thành viên từ các bộ phận liên quan (sản xuất, IT, quản lý) với vai trò và trách nhiệm rõ ràng.

- Sử dụng các công cụ quản lý dự án: Áp dụng các công cụ và phương pháp quản lý dự án hiệu quả để theo dõi tiến độ, quản lý rủi ro và đảm bảo giao tiếp thông suốt.

- Linh hoạt và thích ứng:

- Thu thập phản hồi liên tục: Khuyến khích người dùng cung cấp phản hồi về hệ thống và quy trình làm việc mới.

- Thực hiện điều chỉnh và tối ưu hóa: Dựa trên phản hồi và kết quả đánh giá, thực hiện các điều chỉnh và tối ưu hóa hệ thống MES để đáp ứng tốt hơn nhu cầu thực tế.

Bằng cách áp dụng các giải pháp này một cách bài bản và có hệ thống, các nhà máy cơ khí có thể tăng khả năng thành công khi triển khai MES, từ đó nâng cao hiệu quả hoạt động và sức cạnh tranh trên thị trường.

Triển khai thành công Hệ thống Quản lý Sản xuất MES mang lại những lợi ích to lớn cho nhà máy cơ khí, từ việc cải thiện năng suất, kiểm soát chất lượng chặt chẽ đến tối ưu hóa việc sử dụng nguồn lực và nâng cao khả năng cạnh tranh. Mặc dù quá trình triển khai có thể gặp phải những thách thức, nhưng với sự chuẩn bị kỹ lưỡng, lựa chọn hệ thống phù hợp và chiến lược thực hiện bài bản, MES chắc chắn sẽ là một bước tiến quan trọng trên hành trình chuyển đổi số của doanh nghiệp cơ khí.

Tìm hiểu cách triển khai Hệ thống Quản lý Sản xuất (MES) hiệu quả cho nhà máy cơ khí. Khám phá lợi ích, các bước thực hiện, thách thức và giải pháp để tối ưu hóa sản xuất, nâng cao chất lượng và giảm chi phí.