Sản xuất tích hợp máy tính (CIM) – chìa khóa tự động hóa toàn diện

Hệ thống điều khiển công nghiệp (ICS)

2 May, 2025

Kiểm soát chất lượng tự động: Bước tiến vượt bậc nhờ Thị giác máy tính và Cảm biến

2 May, 2025Last updated on 2 May, 2025

Trong bối cảnh cạnh tranh gay gắt và nhu cầu ngày càng cao về hiệu quả, sản xuất tích hợp máy tính (CIM) nổi lên như một giải pháp then chốt, mang đến khả năng tự động hóa toàn bộ quy trình sản xuất, từ khâu thiết kế ban đầu cho đến khi sản phẩm được hoàn thiện và phân phối đến tay người tiêu dùng. Vậy, CIM là gì và tại sao nó lại trở thành xu hướng tất yếu trong ngành sản xuất hiện đại?

Sản xuất tích hợp máy tính (CIM) là gì?

Sản xuất tích hợp máy tính (Computer-Integrated Manufacturing – CIM) là một phương pháp tiếp cận toàn diện, sử dụng hệ thống máy tính để điều khiển và phối hợp tất cả các hoạt động trong quy trình sản xuất. Thay vì các quy trình rời rạc, CIM tạo ra một môi trường sản xuất thống nhất, nơi các bộ phận khác nhau như thiết kế sản phẩm (CAD), phân tích kỹ thuật (CAE), lập kế hoạch sản xuất (CAM), quản lý kho vận, và thậm chí cả hoạt động kinh doanh được liên kết và trao đổi thông tin một cách liền mạch.

Lợi ích vượt trội của sản xuất tích hợp máy tính

Việc triển khai CIM mang lại nhiều lợi ích đáng kể cho các doanh nghiệp sản xuất:

- Tăng cường hiệu quả sản xuất: Tự động hóa giúp giảm thiểu sai sót do con người gây ra, tăng tốc độ sản xuất và tối ưu hóa việc sử dụng tài nguyên.

- Giảm chi phí sản xuất: Việc loại bỏ các công đoạn thủ công, giảm lãng phí nguyên vật liệu và năng lượng, cùng với việc quản lý hàng tồn kho hiệu quả hơn, giúp doanh nghiệp tiết kiệm chi phí đáng kể.

- Nâng cao chất lượng sản phẩm: Quy trình sản xuất được kiểm soát chặt chẽ hơn, đảm bảo tính nhất quán và độ chính xác cao của sản phẩm.

- Rút ngắn thời gian đưa sản phẩm ra thị trường: Sự phối hợp nhịp nhàng giữa các bộ phận giúp giảm thời gian thiết kế, sản xuất và phân phối sản phẩm mới.

- Linh hoạt và khả năng tùy chỉnh cao: Hệ thống CIM cho phép doanh nghiệp dễ dàng điều chỉnh quy trình sản xuất để đáp ứng các yêu cầu khác nhau của khách hàng và thị trường.

- Cải thiện khả năng ra quyết định: Dữ liệu được thu thập và phân tích实时 giúp nhà quản lý có cái nhìn tổng quan và đưa ra các quyết định chính xác hơn.

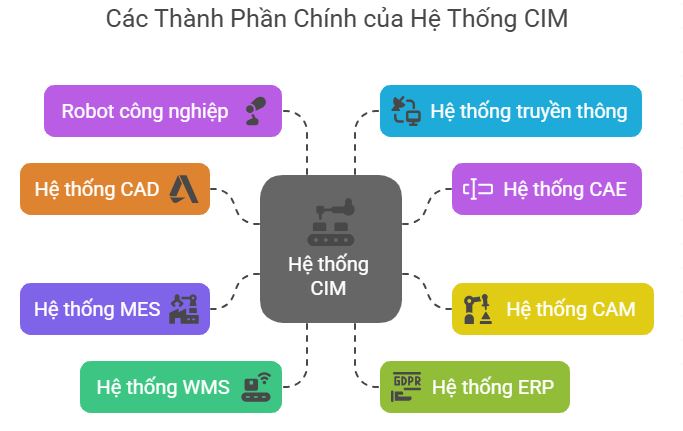

Các thành phần chính của hệ thống CIM

Một hệ thống CIM điển hình bao gồm nhiều thành phần tích hợp, bao gồm:

- Hệ thống thiết kế có sự hỗ trợ của máy tính (CAD): Sử dụng phần mềm để tạo và sửa đổi các bản vẽ kỹ thuật của sản phẩm.

- Hệ thống phân tích kỹ thuật có sự hỗ trợ của máy tính (CAE): Sử dụng phần mềm để mô phỏng và phân tích hiệu suất của sản phẩm.

- Hệ thống sản xuất có sự hỗ trợ của máy tính (CAM): Sử dụng phần mềm để lập trình và điều khiển các máy công cụ CNC.

- Hệ thống quản lý sản xuất (MES): Theo dõi và kiểm soát toàn bộ quy trình sản xuất, từ nguyên liệu đầu vào đến sản phẩm đầu ra.

- Hệ thống quản lý kho (WMS): Quản lý việc lưu trữ và vận chuyển nguyên vật liệu và thành phẩm.

- Hệ thống hoạch định nguồn lực doanh nghiệp (ERP): Tích hợp tất cả các chức năng kinh doanh, bao gồm cả sản xuất, tài chính, và quản lý chuỗi cung ứng.

- Robot công nghiệp và hệ thống tự động hóa: Thực hiện các tác vụ lặp đi lặp lại hoặc nguy hiểm trong quá trình sản xuất.

- Hệ thống truyền thông và mạng: Đảm bảo sự trao đổi thông tin liền mạch giữa các thành phần của hệ thống.

Thách thức khi triển khai CIM

Mặc dù mang lại nhiều lợi ích, việc triển khai CIM cũng đặt ra một số thách thức cho doanh nghiệp:

- Chi phí đầu tư ban đầu cao: Việc mua sắm phần mềm, phần cứng và đào tạo nhân lực đòi hỏi một khoản đầu tư đáng kể.

- Độ phức tạp cao: Việc tích hợp các hệ thống khác nhau đòi hỏi kiến thức chuyên môn sâu rộng và kế hoạch triển khai cẩn thận.

- Yêu cầu về nguồn nhân lực có kỹ năng: Doanh nghiệp cần có đội ngũ kỹ sư và kỹ thuật viên có trình độ cao để vận hành và bảo trì hệ thống.

- Khả năng tương thích của các hệ thống: Đảm bảo rằng các phần mềm và phần cứng khác nhau có thể giao tiếp và làm việc cùng nhau một cách hiệu quả.

Sản xuất tích hợp máy tính (CIM) không chỉ là một xu hướng công nghệ mà còn là một chiến lược kinh doanh thông minh giúp các doanh nghiệp sản xuất nâng cao năng lực cạnh tranh trong kỷ nguyên số. Mặc dù việc triển khai có thể gặp phải những thách thức nhất định, nhưng những lợi ích lâu dài mà CIM mang lại là không thể phủ nhận, mở ra cánh cửa cho một tương lai sản xuất tự động hóa, hiệu quả và linh hoạt hơn.

Các nhà cung cấp giải pháp CIM nổi bật

Các nhà cung cấp giải pháp CIM toàn diện (bao phủ nhiều khía cạnh của sản xuất tích hợp)

- Siemens: Một trong những tập đoàn công nghiệp lớn nhất thế giới, cung cấp một loạt các giải pháp tự động hóa, phần mềm công nghiệp (bao gồm MES, PLM), và phần cứng tích hợp cho CIM.

- Liên kết: https://www.siemens.com/ (Bạn có thể điều hướng đến các giải pháp sản xuất và tự động hóa trên trang web của họ).

- ABB: Tập trung mạnh vào robot công nghiệp, tự động hóa và các giải pháp điện, ABB đóng vai trò quan trọng trong việc xây dựng các hệ thống CIM tự động hóa cao.

- Liên kết: https://global.abb/group/en (Tìm kiếm các phần về robot và tự động hóa công nghiệp).

- Dassault Systèmes: Nổi tiếng với phần mềm thiết kế 3D (CATIA, SOLIDWORKS) và quản lý vòng đời sản phẩm (PLM – ENOVIA), Dassault Systèmes cung cấp các công cụ quan trọng cho giai đoạn thiết kế và mô phỏng trong CIM.

- Liên kết: https://www.3ds.com/

- IBM: Cung cấp các giải pháp phần mềm và dịch vụ dựa trên AI và phân tích dữ liệu để tối ưu hóa quy trình sản xuất và ra quyết định trong môi trường CIM.

- Liên kết: https://www.ibm.com/ (Tìm kiếm các giải pháp cho ngành sản xuất).

- Autodesk: Chuyên về phần mềm thiết kế (CAD) và sản xuất (CAM), Autodesk đóng vai trò quan trọng trong giai đoạn thiết kế và lập trình gia công CNC trong CIM.

- Liên kết: https://www.autodesk.com/

Các nhà cung cấp giải pháp và tích hợp hệ thống CIM chuyên biệt

- CIM SYSTEMS, Inc. (Hoa Kỳ): Tập trung vào tích hợp robot và các giải pháp tự động hóa công nghiệp, đặc biệt trong các ứng dụng như xếp pallet, cấp phôi và xử lý vật liệu.

- Liên kết: https://www.cimrobotics.com/

- CIM Solutions (Hoa Kỳ): Cung cấp dịch vụ tư vấn và tích hợp hệ thống điều khiển cho các dự án tự động hóa nhà máy.

- Liên kết: http://www.cimsinc.com/

- CIMsystem (Italy): Chuyên về phần mềm CAD/CAM cho cả ngành công nghiệp và nha khoa.

- Liên kết: https://www.cimsystem.com/

- Intelitek: Cung cấp các hệ thống CIM mô-đun và linh hoạt cho mục đích giáo dục và đào tạo về các nguyên tắc và công nghệ của sản xuất tích hợp máy tính.

- Applied SmartFactory Solutions: Cung cấp giải pháp CIM hoàn toàn tự động cho các nhà máy sản xuất chất bán dẫn.

- Liên kết: https://appliedsmartfactory.com/

Lưu ý quan trọng:

- Thị trường CIM rất đa dạng và phức tạp. Các công ty này có thể tập trung vào các khía cạnh khác nhau của CIM.

- Việc lựa chọn nhà cung cấp phù hợp nhất phụ thuộc vào nhu cầu cụ thể của doanh nghiệp bạn.

- Nên tiến hành nghiên cứu kỹ lưỡng và đánh giá nhiều nhà cung cấp trước khi đưa ra quyết định.

Những doanh nghiệp đã sử dụng giải pháp CIM

Rất nhiều doanh nghiệp trên thế giới đã và đang ứng dụng giải pháp Sản xuất tích hợp máy tính (CIM) để nâng cao hiệu quả, chất lượng và khả năng cạnh tranh. Dưới đây là một số ví dụ điển hình về các ngành công nghiệp và doanh nghiệp đã triển khai CIM:

- Ngành công nghiệp ô tô:

- Các nhà sản xuất ô tô lớn (ví dụ: General Motors, Ford, Toyota, BMW, Mercedes-Benz) sử dụng robot và hệ thống tự động hóa trong các công đoạn như hàn, sơn, lắp ráp.

- Các nhà cung cấp phụ tùng ô tô áp dụng CIM để sản xuất hàng loạt linh kiện chính xác và hiệu quả.

- Ngành công nghiệp điện tử:

- Các nhà sản xuất thiết bị điện tử (ví dụ: Samsung, Apple, LG, Sony) tự động hóa quy trình lắp ráp các thiết bị phức tạp.

- Các nhà sản xuất bảng mạch in (PCB) ứng dụng CIM để sản xuất các bo mạch với độ chính xác cao.

- Ngành công nghiệp hàng không vũ trụ:

- Các nhà sản xuất máy bay (ví dụ: Boeing, Airbus) sử dụng CIM trong gia công các bộ phận phức tạp từ vật liệu đặc biệt.

- Các nhà sản xuất thiết bị hàng không vũ trụ áp dụng CIM để sản xuất các linh kiện và hệ thống theo yêu cầu kỹ thuật nghiêm ngặt.

- Ngành công nghiệp cơ khí chính xác:

- Các doanh nghiệp sản xuất khuôn mẫu sử dụng CAD/CAM và máy CNC tích hợp trong hệ thống CIM.

- Các doanh nghiệp gia công kim loại tự động hóa các quy trình cắt, gọt, phay, tiện.

- Ngành công nghiệp dược phẩm:

- Các công ty dược phẩm lớn sử dụng robot và hệ thống tự động hóa trong sản xuất thuốc để đảm bảo vệ sinh và độ chính xác.

- Ngành công nghiệp thực phẩm và đồ uống (F&B):

- Các nhà máy sản xuất thực phẩm và đồ uống lớn ứng dụng tự động hóa trong đóng gói và các quy trình sản xuất khác.

- Các ví dụ cụ thể (mức độ chi tiết có thể khác nhau):

- Các nhà máy hiện đại của Siemens trên toàn cầu với mức độ tự động hóa và tích hợp cao.

- Các nhà máy sản xuất ô tô của Toyota với hệ thống sản xuất tinh gọn được hỗ trợ bởi CIM.

- Các dây chuyền lắp ráp của Foxconn (nhà sản xuất theo hợp đồng cho nhiều hãng điện tử) sử dụng rộng rãi robot và tự động hóa.

Việc ứng dụng CIM là một xu hướng tất yếu trong ngành sản xuất hiện đại, giúp các doanh nghiệp tối ưu hóa hoạt động và nâng cao khả năng cạnh tranh trên thị trường toàn cầu.

Thách thức khi triển khai giải pháp CIM

Triển khai giải pháp Sản xuất tích hợp máy tính (CIM) mang lại nhiều lợi ích to lớn, nhưng đồng thời cũng đi kèm với không ít thách thức đáng kể. Các doanh nghiệp cần nhận thức rõ những khó khăn này để có kế hoạch triển khai hiệu quả và giảm thiểu rủi ro. Dưới đây là một số thách thức chính khi triển khai giải pháp CIM:

Dưới đây là các thách thức khi triển khai giải pháp Sản xuất tích hợp máy tính (CIM):

- Chi phí đầu tư ban đầu cao (phần cứng, phần mềm, hạ tầng IT).

- Độ phức tạp cao trong tích hợp các hệ thống phần cứng và phần mềm khác nhau.

- Đảm bảo tính tương thích và luồng dữ liệu liền mạch giữa các hệ thống.

- Thay đổi các quy trình sản xuất hiện tại để phù hợp với CIM.

- Yêu cầu về nguồn nhân lực có kỹ năng cao (vận hành, bảo trì, phát triển hệ thống).

- Chi phí và thời gian đào tạo lại đội ngũ nhân viên hiện có.

- Khó khăn trong việc tìm kiếm và tuyển dụng nhân sự có chuyên môn phù hợp.

- Kháng cự thay đổi từ nhân viên (lo ngại mất việc, thói quen cũ, thiếu hiểu biết).

- Rủi ro về bảo mật và an toàn dữ liệu (tấn công mạng, lỗi hệ thống).

- Chi phí và độ phức tạp của việc bảo trì và cập nhật hệ thống thường xuyên.

- Thời gian triển khai có thể kéo dài (lập kế hoạch, cài đặt, cấu hình, tích hợp).

- Thời gian hoàn vốn đầu tư có thể lâu hơn dự kiến.

- Đảm bảo tính linh hoạt và khả năng thích ứng của hệ thống với thay đổi.

- Khả năng mở rộng hệ thống khi quy mô sản xuất tăng lên.

- Nguy cơ phụ thuộc vào một hoặc một vài nhà cung cấp cụ thể.

- Chất lượng và thời gian phản hồi của dịch vụ hỗ trợ kỹ thuật từ nhà cung cấp.

Để vượt qua những thách thức này, doanh nghiệp cần có một chiến lược triển khai CIM rõ ràng, kế hoạch quản lý rủi ro hiệu quả, sự cam kết từ lãnh đạo, sự tham gia của toàn bộ nhân viên, và lựa chọn các đối tác công nghệ uy tín. Việc tiếp cận CIM theo từng giai đoạn và có lộ trình cụ thể cũng là một giải pháp giúp giảm thiểu rủi ro và tối ưu hóa lợi ích.